フレーム素材を従来のアルミニウムからマグネシウムに変更

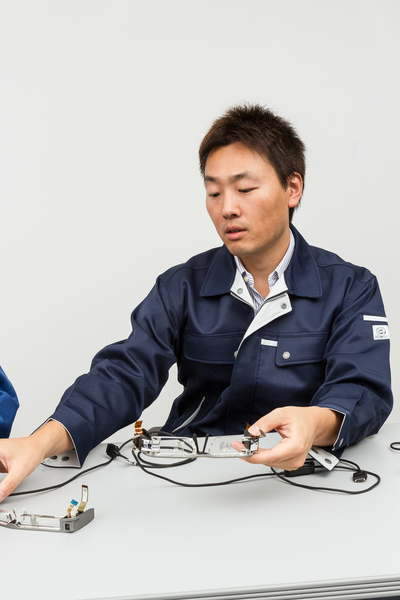

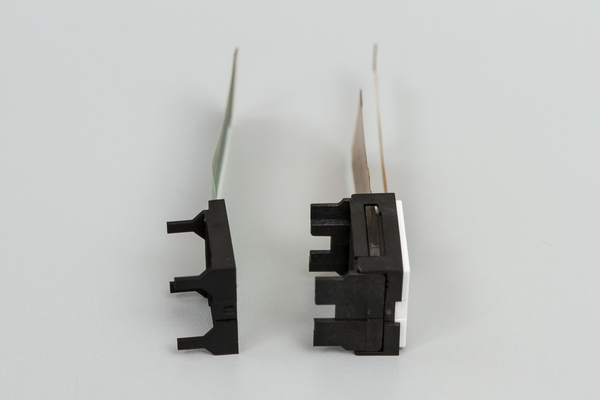

大きな工夫として、フレームの素材を従来のアルミニウムからマグネシウムに変更した点も軽量化に効いている。素材として比重が軽いため、マグネシウムに変更するだけでも軽くなる点に加え、さらに光学レンズを支えるために「コの字」にして、全体で挟み込む形状にした。これによってフレームを従来の2mm程度から約1.3mmへと薄くしながら強度も確保できたという。このコの字の部分にはハーネスも入っているため、コの字のデザインは大きな役割を果たしている。

このマグネシウムフレームは継ぎ目のない一体成形で、「放熱にも活用している」(鎌倉氏)という。発熱が最も大きいのはOLEDで、これをフレーム全体を使って放熱することで、やや温かくなる程度の温度上昇にとどめた。

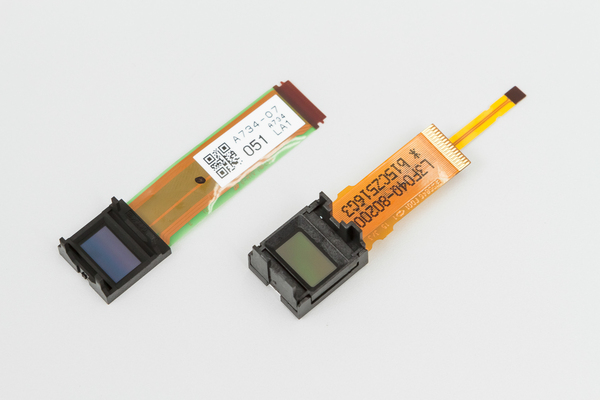

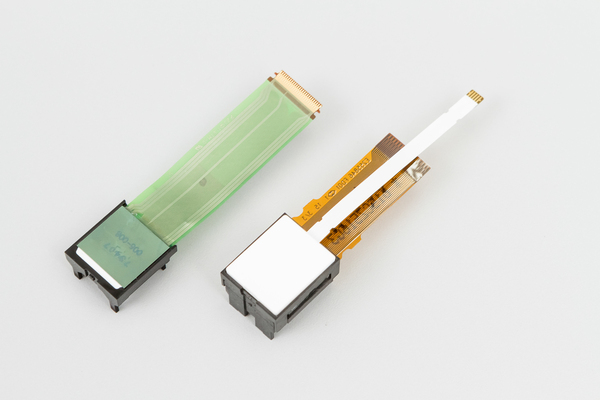

シリコンOLEDになったことでドライバーが基板側に不要となるなど、基板の小型化も図られたほか、部品点数も削減。組み立てを簡単にするために基板の配置を変更するなどの工夫をしたことで、基板が入るボックスのサイズも小さくなった。

この、基板を小さくすることで設計はかなり苦労したようで、ここのパーツを「どんどん小さくしてもらった」と鎌倉氏。デザイン部によるデザインにもこだわりがあり、従来に比べコンパクトになった継ぎ目のないシンプルなデザインを実現することが難しかったという。「デザイナーと意見をぶつけ合いながら進めていった」(髙木氏)。

週刊アスキーの最新情報を購読しよう