東京から電車で約2時間。背後に北アルプスの山並みが連なる、長野県安曇野市にVAIOの本社工場がある。VAIOブランドを支える「安曇野FINISH」は、この工場で全製品チェックされ、ユーザーの手元へ届けられることから名付けられたものだ。そんなVAIOの品質管理や製造、チェック体制、キッティングから出荷まで、実際どのように行なわれているのか、今回から3回にわたって紹介する。

新宿から朝7時台の特急あずさに乗り一路安曇野へ。長野県の中部に位置し、松本駅から大糸線に入り豊科駅へ。さらにそこからタクシーで10分ほどのところに、VAIO本社工場がある。1961年に東洋通信工業豊科工場として建造され、1974年にソニーの子会社になってから、オーディオ関連やMSX、NEWSなどを製造。1997年にVAIOのノートPCを製造開始し、2014年にVAIO株式会社になってからも、VAIOの拠点として稼働。今年ソニー時代から数えてVAIOは20周年を迎える。

当日は残念ながら曇り空で、北アルプスの山並みは拝めなかったが、「VAIOの里」の碑を拝みつつ工場内へ通された。工場には、製造や検査、キッティング工程のほか、設計部門や品質管理部門、カスタマーサービス部門などもあり、開発中はもちろん、お客さまからの声に対してもすぐに対応、反映する体制が整っている。

まず、見学したのが品質試験をしている現場だ。ここでは、製品開発時はもちろん、カスタマーサポートに届いた修理依頼製品の検証も兼ねており、VAIO製品の品質維持と進化に欠かせない工程だ。

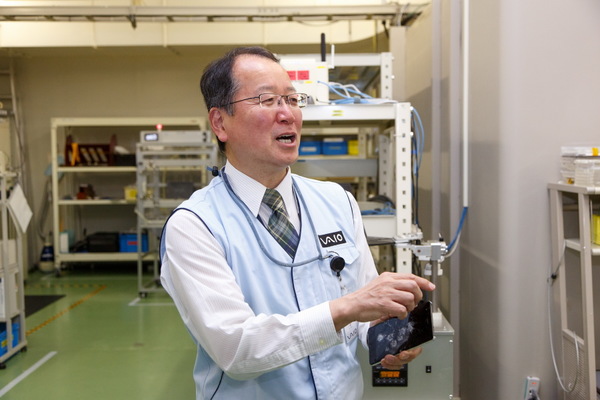

「設計段階や量産前の段階でのチェックはもちろん、設計の方からこういう試験をやりたいという要望もあります。設計もCS(カスタマーサービス)も品質管理もいるので、密にコミュニケーションをとってチェックできますし、お客さまの修理製品を見てどう治すのか、製造ラインも同じ工場内にあるので、製造の問題だったらどうするのか、瞬時に確認・判断ができます」と語るのは、品質CS部 品質保証課 課長 海口康洋さん。今回いろいろと説明していただいた。

温度変化と湿度による耐性をチェックする環境試験

まず最初は、温度や湿度を自由に調整できるチャンバーと呼ばれる恒温恒湿室。高い温度から低い温度まで調整できる大きめの部屋が3つ。ほかに小さい部屋が5つ用意されている。大きな部屋では中に人が入って、操作しながらの試験もできるが、室温40度、湿度90%の中での作業は相当つらいという。「昔は、高温時はパンツ一丁に、低温だと防寒着を着て中に入り作業していましたが、人間的に耐えられないということで、外から作業できるようにしました」(海口さん) 。

既製品では、外から作業するとなると壁が邪魔で座って作業するのは辛い。そこで特注でつくったのが出窓。耐熱ガラスだけでも1枚100万円もするもので、これにより窓に開けられた穴から手だけを入れて、座って作業できるようにしている。

実際、室温40度湿度90%の中に入ったが、じっとしているだけでもかなり辛い。メガネをかけた人なら曇って使いものにならないぐらいだ。これだと、キーボードを叩く操作するだけで、この室内に閉じこもるのは、PCより先に人間が壊れそうだ。ちなみに、この室内で実際に操作して動作させてチェックするという試験は、一般のメーカーではやっていないそうで、この試験工程を説明するとびっくりされるとのこと。また、ノートPCのカタログ値は耐熱温度が35度になっているが、5度のマージンを取って検査しパスするように設計されている。

室内はかなり広く、いろんな機材を持ち込んでの作業も可能。「この条件下で、全て動くことの確認作業をします。そのあとに、同じ動作を繰り返して負荷をかけます。それを24時間から48時間かけて行なったあとに、きちんと動作するかを検査。それを繰り返しています。何か問題があれば、設計の人に来てもらって、直るまで繰り返します。試作品が主なので、その段階で直して、同じ条件で繰り返し試験して、クリアできるまでやる。それで初めて製品になるんです」(海口さん)。

小さい恒温恒湿室では、高温の層と低温の層とあり、瞬時に温度が変わるようになっている。60度で10分放置したら、-25度で10分放置を繰り返し、金属の伸縮でズレたりしないかを確認している。これは、加速試験の一種で、こうすることで3年経った状態を再現できるという。

週刊アスキーの最新情報を購読しよう