機械産業に特化したディープラーニングを使わないエッジAIで現場の課題を解決

レッドオーシャンのAI×製造業市場に独自技術で挑むエイシング

製造業をターゲットにAI開発に取り組むテック企業は数多い。デジタルの介在が少なかった製造現場は、AI活用で“カイゼン”できる余地が大きいためだ。エイシングもまた、製造業で利用するAI開発に取り組んでいる企業の1つだが、他社とは異なる独自の技術でビジネスを展開している。エイシングが進める製造業向けビジネスとはどういうものなのか、同社代表の出澤純一氏に聞いた。

ディープラーニングを使わないスタンドアロンAI

「あなたの会社は、ウェブサイトを見ても何をやっている会社なのかさっぱりわからないというお叱りを受けることが多い」――。そう苦笑するのはエイシングの創業者で代表取締役CEOである出澤純一氏だ。同社のビジネスは企業の研究部門と提携して進めている案件が多く、「オープンにはできない内容が多いため、どんなビジネスをやっているのかわからないということになる」と説明する。

同社が大々的にアピールしているのは「エッジAI」だ。エッジAIといえば、端末側にAIを搭載し、学習・推論させる技術であり、その多くはディープラーニングとの組み合わせが多い。製造業においては、現場で処理を行うリアルタイム性の高い技術を指す。これだけであれば決して珍しいわけではないが、同社が実現するエッジAIにはある特徴がある。

「当社のAIはディープラーニングを利用していない。ディープラーニングからは今までの経験則に基づいた予測しかできない。“今”起こっていることを追加学習できる、逐次学習型のAIが求められる場合、適応しないことがある。実際に我々が提供しているのは、人間が感知できない、マイクロ秒からミリ秒単位で“今”を学習できる技術だ」

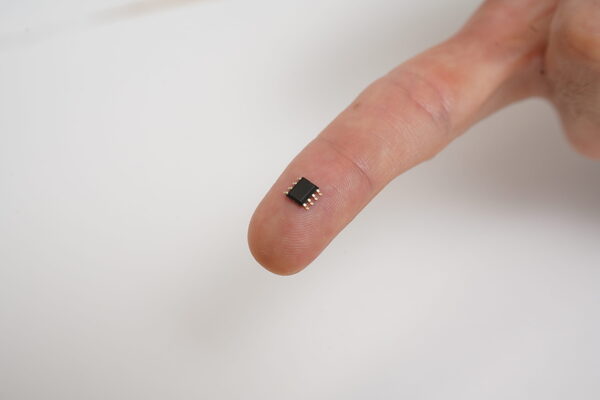

他社との違いについて、出澤氏は、「既存のエッジAIは、ほとんどがクラウドで学習を行い、エッジ側で予測する分業型。しかし、製造業の現場で本格的に使うためには、回線が切れている状態でも使えるものでないと役に立たない。我々の提供するエッジAIはクラウドを利用しないスタンドアロン型で、指先大のチップだけでも動く、ハードウェアに依存しないソフトウェア」だと説明した。

将来的にネットワークとして5Gが普及すれば、クラウド型であってもよいのではないかと提案されることもあるそうだが、「残念ながら5Gでもレイテンシー(通信の遅延)がある」と判断しているそうだ。

大手企業の研究部門から高い評価

エイシングは2018年、オムロン株式会社との協業を発表している。オムロンのケースではリチウムイオンバッテリーのセパレーターフィルムの製造装置にエイシングの技術を活用した。

バッテリーのセパレーターフィルムの圧着は、1秒あたり2メートルという高速で作業が進むため、フィルムの振動が発生する。従来制御で振動を止めるまでには10秒程度の時間がかかっており、毎回稼働開始時に上下それぞれで約20メートル分を破棄しなければならず、1つの工場あたり年間で4000万円から5000万円程度のロスを生んでいた。

このような振動抑制制御は容易ではなかったが、エイシングの技術を活用した結果、振動が起こってからストップするまでの時間を1秒程度まで短縮することに成功。トラブルが起こった際のロスを最小限に抑えることができるようになった。

「こうした課題はオムロンに限らず、さまざまな製造業が抱えているもの」だと出澤氏は言う。

多くの大手企業がディープラーニングを使っての課題解決に取り組んできたが、まさに“今”起こっていることの追加学習が難しいためなかなかうまくいかなかった。「マイクロ秒オーダーで現場の状況を逐次学習できる我々の技術によって、人間が感知できないような高速制御が可能となった。もちろん、これまでもこのような逐次学習技術を取り入れた企業がなかったわけではないが、実用には適さなかった。我々の技術は現場で成果が出る逐次学習できる超軽量エッジAIであり、優位性を持っている」と自信をみせた。

オムロンだけでなく、JR東日本、デンソーなど、同社のエッジAI技術は、研究部門を持った大手企業から評価されている。すでにAIに関連した技術を理解している技術専門部門に刺さるのだという。

「AIに関連するイベントに登壇し、そこで名刺交換をしたことがきっかけとなって3カ月後には一緒にPoC(概念実証)をやっていたというケースが何件もある。ディープラーニングやAIの研究をしている会社の方にお話をすると、『そんなことが本当にできるのか? 一度、やってみてくれないか』ということになり、机上の空論ではなく、現場で実際に使える技術だと評価してもらったことで、PoC、さらに本採用へ進むケースが多い」

レッドオーシャンの製造業で勝負する理由

導入先として製造業以外でも同社の技術活用が進んでいる分野もあるものの、主戦場はあくまで製造業だ。「我々が知見を持っていない分野に関しては、中途半端になってしまう。例えば外部から金融分野での利用について向いているのではと指摘を受けたことがあるが、うまくいかなった」

出澤氏は大学の機械工学科でロボット工学と人工知能理論を学んだ。修士卒業後は情報科学に取り組みAI研究を継続。「機械工学と情報科学というダブルスタンダードを持っていることが、今になってみると強み」だと振り返る。製造業に必要な機械に対する知識と、AIの専門知識の掛け算が、出澤氏が創業したエイシングの原点となっている。現在の同社内には製造業に不可欠な組み込み機械の知識を持つメンバーもおり、製造業で同社の技術を活かす環境をそろえている。

「自分たちの技術には自信がある。マーケティングの観点では製造業向けのAIはレッドオーシャンと言われるが、我々は技術を武器にでき、かつ顧客のニーズも非常に高いのでブルーオーシャンだと思っている」

技術力で大企業と対等貫く、今後は海外展開へ

自分たちの技術に自信を持っているから、導入先は大企業であっても、「下請けという立場で付き合っていくのではなく、対等の立場でつきあっていく」というのが同社の方針だ。取引をする際、相手が大企業であっても、ライセンス提供側というスタイルでビジネスを進めていく。販売代理店を入れずに直接取引し、意見を交わし合うことで、採用企業のリアルな声が直接入ってくる。それがリアルなマーケティングデータとして活用できることは大きなメリットになる。

技術を誇るスタートアップでもあるため、知財戦略も欠かせない。「これまで出願した特許は百発百中で特許化できている。AI、アルゴリズム、ビジネスモデル特許と重要な部分はきちんと知財を守る体制。特に、制御×AIという範囲で基本的な概念特許が取れているのは大きい」

現在、同社の取引先は、海外へも拡大している。国内同様に、やはり研究部門から評価され、連絡が入ってくるケースが多いという。「我々の技術を日本法人だけでなく、本国の研究部門でも知ってもらっているケースが増え、ビジネスがしやすくなってきた」

脱炭素文脈から、将来は核融合炉での適用までを狙う

高い品質での技術の実装によって高い評価を得てビジネスを拡大してきた同社。

直近のトピックでは、製造業における脱炭素の様相も含んでいる。2020年12月に提供開始が発表された超省メモリな新アルゴリズム「MST(メモリー・セービング・ツリー)」は、“指先大マイコン”の実装という部分が目立つが、Armベースマイコンの92%をカバーできるため、省メモリ・省電力といった「グリーンAI」にあたるものとなっている。

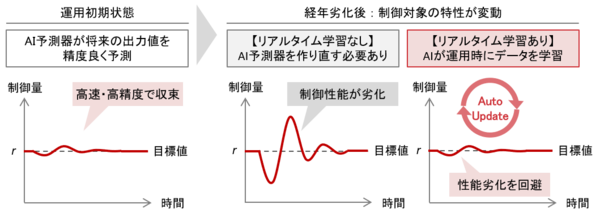

また、2021年10月には「リアルタイム学習 AI-PID制御」を発表。こちらは現場における経年劣化で次第に検知できなくなる機器のトラブルについて、リアルタイムでの追加学習をすることで防ぐ仕組みだ。生産設備における運転開始直後の立ち上がりロスの低減や、加工精度の維持・向上を実現する。古いデータで構築した予測精度が落ちてしまうAIモデルの劣化を防ぐ取り組みであり、従来の制御ではできなかった領域だという。

この先の長期戦略として、核融合炉での制御といった分野にまで出澤氏は視野を広げている。「核融合炉の中の反応制御については、どの論文を読んでも、制御がうまくいってないように見受けられる。このようなセンサーからのゆらぎがある部分を高速かつ精度よく継ぎ足して学習できるのは我々だけ」

機械産業に特化した日本発の超高速・軽量のエッジAIが海外市場も含めて切り拓かれていく未来に期待したい。

エイシング出澤代表も工場×DX/SDGsのセッションで登壇!

ASCII STARTUP主催カンファレンス、来場者募集中!

ASCII STARTUPは2021年11月19日(金)、IoT、ハードウェア事業者に向けた、オンラインカンファレンス「IoT H/W BIZ DAY 2021 by ASCII STARTUP」を開催します。視聴は無料で、申し込み先着300名様に特典の送付を予定しています。下記チケットサイトよりお申込みください。

■■イベントレジストでお申し込みはこちら■■

■■Peatixでのお申し込みはこちら■■

■■公式サイト■■

週刊アスキーの最新情報を購読しよう