「安曇野FINISH」を始めとした、VAIOのものづくりに対する取り組みを取材する旅の第2弾。前回は、高品質を保つ秘密を見てきたが、今回は安曇野工場で唯一基板から生産しているVAIO Zの製造工程と、「安曇野FINISH」というブランドを浸透させた、全製品の検査工程を取材した。

VAIO Zのメインボード製作で見えた品質の高さ

まず通されたのが、VAIO Zの心臓部である、メイン基板を製作する「実装」と呼ばれる工程だ。前回取材した品質検査室と同じフロアにあり、すぐに行き来できる距離にある。カスタマーサポートと設計は工場の2階にあり、4つの部隊が1つ屋根の下にあることで、ユーザーからの意見を真摯に受け止め、改善し、デザイン性と堅牢性、使い勝手、高品質を併せ持った製品づくりを目指している。

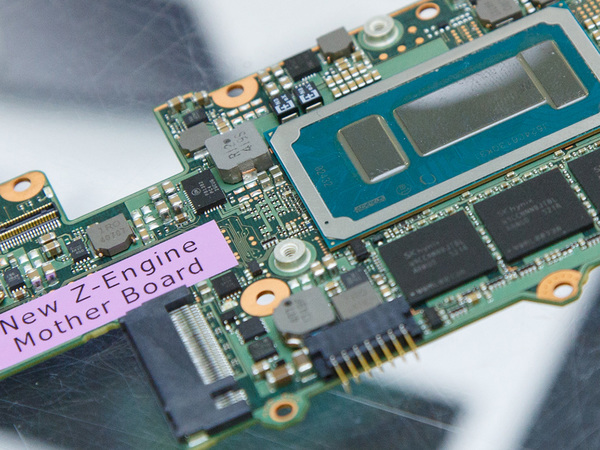

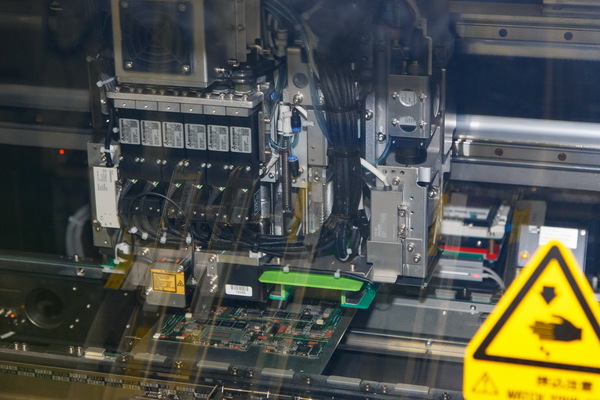

この工程では、プリント配線板に部品のはんだ付けを行なっている。安曇野工場では、ソニー時代からモビリティの高い高密度の基板を製作してきたという。今回見学したのはVAIO Zの製作。唯一日本国内で製作、組み立てられているVAIO製品だ。VAIO Zのメインボードは、だいたい1300点の部品が搭載されていて、裏側の面は、高さ制限があって、小さい背の低い部品。表側はCPUやメモリーといった大きな部品が搭載されている。

使用している部品がまた小さい。「0603」と呼ばれる長辺が0.6mm、短辺が0.3mmの抵抗やコンデンサーで、VAIOのPC製品には、ミニマムサイズで搭載しているそうだ。このサイズだと人の手で扱うのは不可能だろう。世の中的には「0402」と呼ばれる長辺0.4mm、短辺0.2mmの部品が最小とのこと。ただ、まだコストが高いためVAIOでは使用しておらず、スマホやモジュール基板で一部使っている程度。ライン自体は対応しているので、今後コストが下がり、より高密度を求められる製品になったら採用されるだろう。

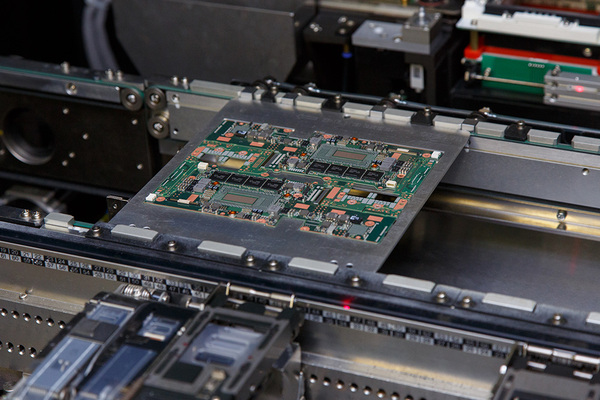

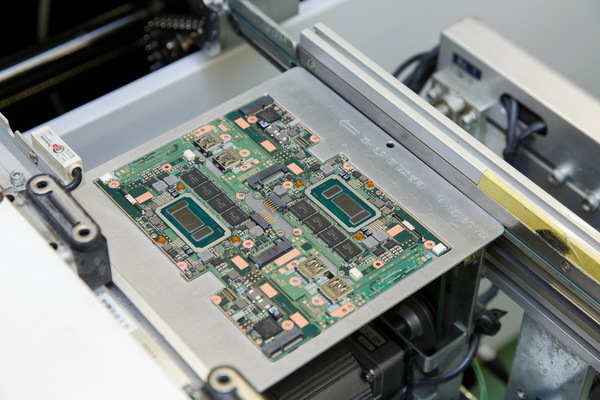

ここでは、生産の効率とコストを考え、基板をキャリアに2つ乗せてラインへ流すことを採用している。「アルミのキャリアに乗せて流すことで、製品に必要ない基板部分をなくすことができ、その分コストが下げられます。基板は12層構造で、この層が多いほど、単位面積あたりのコストが高くなるので、できるだけ小さくしたいのです。また、熱をかけてはんだを溶かしてはんだ付けするため、キャリアに乗せない状態だと、歪んで不安定になってしまい、不良が出やすくなります。それを防ぐためにも、基板を支えることで、品質を安定させようとしています」(中村さん)。VAIO Zのメイン基板はこの方式を採用しているが、すべての基板で採用しているわけではないとのこと。コストとのバランスを考えて決めているそうだ。

基板をキャリアに乗せて、最初の工程は、基板にクリームはんだを塗ること。はんだ付けする部分に穴が空いている「版」があり、それを基板に合わせて印刷することで、はんだが一定量塗られる。クリームはんだは、はんだの粒子と松ヤニを混ぜたもので、この後の工程で熱をかけた際にキレイに固着させるために使用している。

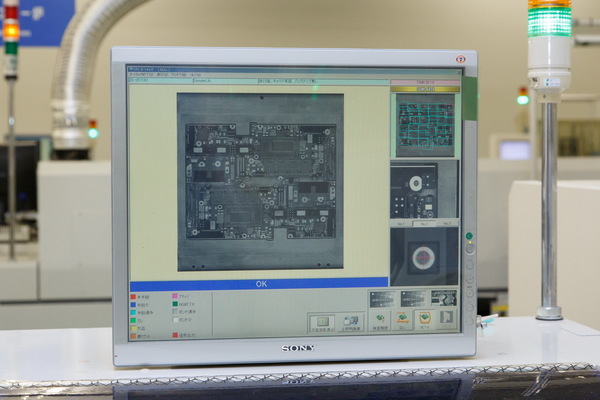

次の工程では、熱硬化する接着剤を塗布する。基本的には、はんだ付けだけで強度を保っているが、一部強度が足りないものがあるため、一部に接着剤を入れているのだという。このあと、最初の検査がある。「ラインの中には検査工程が3ヵ所あります。最初の検査でクリームはんだと接着剤がキレイにズレなく塗布されているかチェックしています」(中村さん)。

この検査でNGと出されたら、ラインのオペレーターが目視で確認し、再印刷したり部分的に修正したりするそうだ。

検査を通過した基板は、2段階に分けて基板に部品を搭載していく。まずは小さいものから行なう。部品のほとんどはリールの状態で供給されていて、紙テープの上に1つ1つ部品が載っている。それらをノズルで吸着し、基板に貼り付けていく。

「部品は非常に数多く使っており、バーコードによって管理しています。部品の付け間違いが無いようにしています。CPUなどの大きな部品は2段階目に搭載しますが、大きい部品などは板チョコのような状態で供給されているものもあります」(中村さん)。

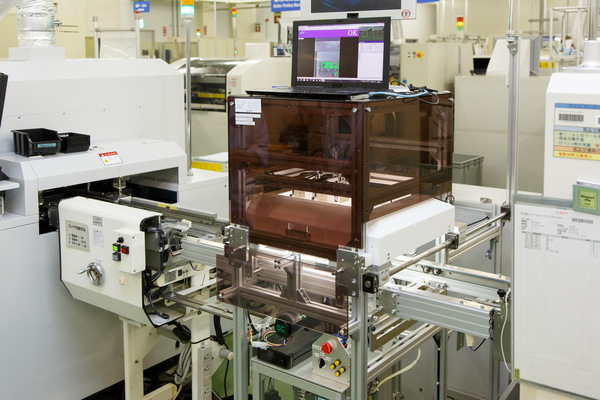

部品を載せたところで、再度検査をする。「まだこの段階では基板にくっついてはいないので、問題があれば固着する前に修理するほうが容易なため、ここでも検査を取り入れています。これはVAIOの特徴で、はんだ付けしたあとにチェックするところは多いと思いますが、その前段階ではあまりやっていないと思います」(中村さん)。きちっと搭載されているか、向きは間違っていないか、神様画像と比較して確認する。かなりシビアなようで、取材中も何度か印字の状態が違うというレベルで弾かれ、ラインのオペレーターがその都度確認していた。

そしていよいよ、はんだ付けだ。最初に塗布したクリームはんだを加熱することで溶かし、固着させるのだが、いろいろと工夫が必要なようだ。「内部は8つのゾーンに分かれていて、それぞれのゾーンに温度設定があります。最初の5つのゾーンで予熱といって基板を温めて、松ヤニを活性化させています。残りの3つのゾーンで、はんだが溶ける温度にして固着させています。中は窒素が充填されていて、はんだ付け時に酸化するのを防いでいます。これは、酸化してしまうと品質が不安定になるためです」(中村さん)。急激に温めると、部品によって温度がばらついてしまうため、全体をゆっくり温めているという。

はんだ付け終了後に3つ目の検査をする。きちんと付いているのか正しい位置にあるか、神様画像と比較して確認。この最終検査だけは厳し目に見ており、NGになったときはラインのオペレーターではなく専任のメンバーが対応しているそうだ。「画像を見ただけでも悪いところがわかります。しっかりと教育したメンバーが携わっており、ラインのオペレーターもNGなら取り置きするようにしています」(中村さん)。

ここまでの検査で、電気的なチェックは一度も行なわれていない。導通チェックは次のアッセンブリ工程(製品の組み立て)で行なう。「基板にはひとつひとつバーコードが付いており、トレーサビリティをきちんと管理しています。時間やラインのオペレーターなど細かく記録されており、完成したものが故障した場合、どこに原因があったのか切り分けられるようになっています」(中村さん)。これは、お客さまから故障として戻ってきた際にも確認できるため、故障の特定や改善にもつながるという。

こうして実装の工程を見てきたが、機械で製作するとはいえ、ラインに携わっている人が非常に少ないことに驚く。「1ラインに1人や3ラインに2人程度でやっています。そのほうが、責任感が生まれてしっかりこなしてくれます」(中村さん)。複数の検査によって不良を極力をなくし、トレーサビリティによって作業方法の問題まで確認。問題があれば改善するという品質管理の徹底ぶりに、VAIOのお客さま重視の姿勢を強く感じた。

ちなみに、取材したのは午後だったが、このとき作っていたのは今朝注文が入ったものだそうだ。「今日オーダーされたものはすぐに作って、翌日アッセンブリ工程へ回して出荷されます。生産台数や生産するものは毎日違いますが、オーダーに対しては、迅速に対応しています」(中村さん)。

週刊アスキーの最新情報を購読しよう