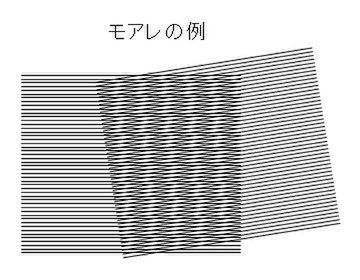

規則正しい繰り返し模様を重ね合わせた際、視覚的に発生する縞模様であるモアレ。このモアレの研究成果を測定技術に活用するシステムとして販売しているのが4Dセンサー株式会社だ。和歌山大学発のベンチャーで、印刷などでは嫌がられるモアレ縞を利用し、高速で物体の高さやひずみを測定できる技術を持っている。今回は、4Dセンサー株式会社の代表取締役社長、柾谷明大氏にお話を伺った。

4Dセンサー株式会社の柾谷明大代表取締役社長

モアレを利用してピッチの1000倍細かい計測を実現

和歌山大学発の4Dセンサーが開発・販売しているのは、物体の形状を高速・高精度で計測できる装置だ。同社代表の柾谷氏は、工学博士でもある。

特に4Dセンサーが強みとしているのは、カメラとソフトを組み合わせて、さまざまなモノの形状を計測するシステムだ。この計測する技術に、モアレの研究結果が活かされている。社名に冠した「4D」は、3Dに加えて時間軸を加えたもの。既存の手法よりも、格段に速く計測できるのが特徴だ。

同社が狙っている市場は3つ。電子部品のチェック市場と、材料・素材の試験市場、そしてインフラ構造物の計測市場となる。そのなかでも特に大きいのが、物体のひずみを簡易な形で計測できるソリューションだ。柾谷氏がまず紹介したのは、実際に企業で売れ始めている「4D Sensor for Material Test」。材料・素材の試験に使うもので、モノの歪みを検出するための機器となる。

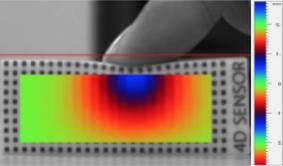

デモでは、コンパクトカメラをノートPCにつなぎ、消しゴムのひずみを計測した。PCの「4D Sensor for Material Test」アプリの画面には消しゴムのモノクロ映像が映っており、その消しゴムを上から指で押すと、ゆがんだ部分がカラーで表示される。

消しゴムのパターン

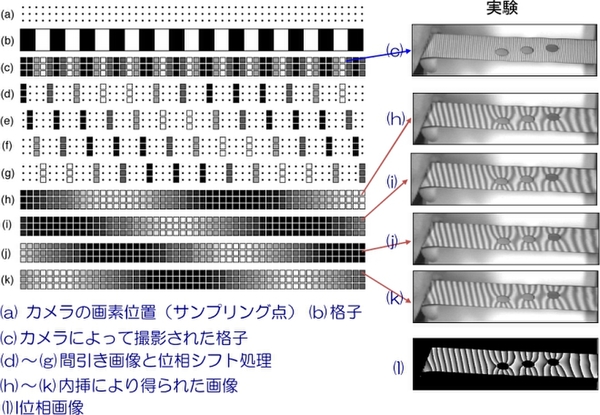

よく見ると、消しゴムの表面にはドットパターンが印刷されたシートが貼り付けられている。このドットを撮影し、発生するモアレから変化量を算出しているのだ。最初に基準となる画像を撮影し、変化後の状況を計測して、どのくらい変化しているのかを表現する仕組みだ。

「これまでのゆがみの計測では、古くからあるデジタル画像相関法を使っていたが、パターン照合のためなかなかうまくいかない。実際は違う場所なのに、誤認識してしまう可能性があるし、また計算量が多いため時間もかかる。その点『4D Sensor for Material Test』では、リアルタイムでカメラの画素ごとに変形量が出せる」(柾谷氏)

消しゴムに付いているドットパターンは2mmピッチで、本製品ではその1000分の1の精度で計測できるという。2mmの1000分の1なので2ミクロン(0.002ミリ)となる。秒間の計測数はカメラの性能によるが、デモで確認したモデルの場合、秒間100コマの計測が可能だった。高速度カメラを使えば、振動のような変化も計測できるという。この高速性は「世界一だと思っている」と柾谷氏は胸を張る。

「我々の製品は、格子模様を撮影することで、高速・高精度で位相解析している。格子画像のサンプリングにより発生するモアレ縞の位相を解析して変位を求める『サンプリングモアレ法』を適用すると、0から255の段階のデジタルな整数値からゼロから2π(360度)の位相での実数値に変わる。そのため、撮影された格子ピッチの1000分の1の精度で計測できる」(柾谷氏)

このモアレを活用した技術こそが、4Dセンサーの強みだ。モアレとは、格子と格子を重ね合わせたときの模様。格子を動かす際、この縞模様は大きく動くという性質を持っている。少ない実測情報から大きい情報を得ることで、そこを計測している。この森本教授による「サンプリングモアレ法」は和歌山大学の特許になっている。

「モアレは嫌がられることが多いが、我々はその嫌がられる縞模様を計測に応用し、高速・高精度な結果に結び付けている」(柾谷氏)

ひずみや振動を手軽に高速に計測できるのが強み

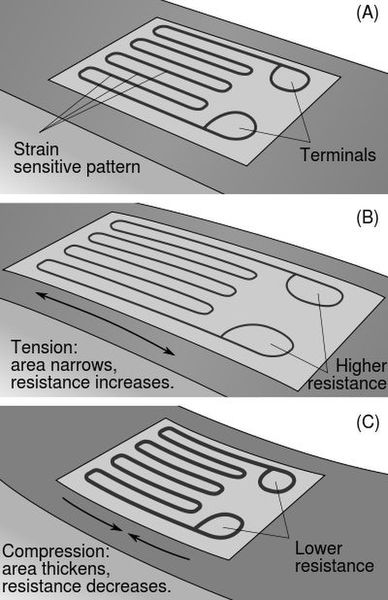

「この4Dセンサーは、ひずみゲージの代替となる」と柾谷氏は語る。ひずみゲージとは、物体に力を入れたときに発生するひずみを計測するデバイスのこと。絆創膏のような計測器で、対象物の表面に貼り付けてさまざまな物体測定に利用されている。

「ひずみゲージでは、そのゲージの中心1点の変形量しかわからない。実物のため、精度は確実だが、計測したい面全体に貼り付ける必要がある。場合によっては、100個も200個も貼って、配線をすると3日間くらいかかることも。その点4Dセンサーであれば、ドットパターンを1時間くらいで貼り付けるだけなので、時間はかからない」(柾谷氏)

ひずみゲージと比べると精度は落ちるが、導入先からは2ミクロン単位の精度が出るなら十分という声も多いとのこと。また、面で計測できるのも強みだ。ひずみゲージはあくまでも点の集合体なので、その間は計測後のシミュレーションを元に予測するしかない。しかし、4Dセンサーなら全体の変形量を分布で見られる。また新しい素材の場合、どこにひずみゲージを貼っていいのかわからないこともある。そんなときも、面で計測できる4Dセンサーが活躍する。

金属やゴムなどの素材や、回転しているタイヤや衝突実験をしている車でも計測できるそうだ。もちろん、その際は高速撮影が可能なカメラが必要になるが、同じソフトウェアで対応できる。また、振動も計測できる。たとえば車のエンジンの振動を計測するなら、従来はレーザーを照射して1点で計測したり、マーカーを設置する必要があった。4Dセンサーなら、高速度カメラで撮影するだけでOKだという。カメラで撮影できればいいので、高温にさらされたときの歪みや過酷な宇宙空間環境での変化も計測できる。

「ここに物づくりが変わる可能性がある。変化量を分布で見られるというのがなかったので、逆に言うと、これまで求められてもいなかった部分。だが実現できるなら、見てみたいという要望があった」(柾谷氏)

システムの開発は日々進められており、現在バージョンは2.0になっている。バージョン1.0では変形前の画像を認識したら、そのエリアがずっと表示され続けていた。しかし、現在は変形した部分をリアルタイムに認識し、観測領域も一緒に変わるようになっている。従来は、変形部分にはドットがなくなるのでノイズが表示されていたのだ。

そのため、4Dセンサーは多岐にわたる用途で活躍している。たとえば、無痛針のテストでは、シリコンに針を刺す際のひずみを計測。シリコンの変形が小さければ、その分痛くないというわけだ。

「橋梁を計測するプロジェクトにも4年前からかかわっている。インフラ構造物は検査が義務化されていて、たとえば橋梁は5年に1回の検査が必要。コスト面でアピールして、できれば4Dセンサーを規格化していきたい」(柾谷氏)

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります