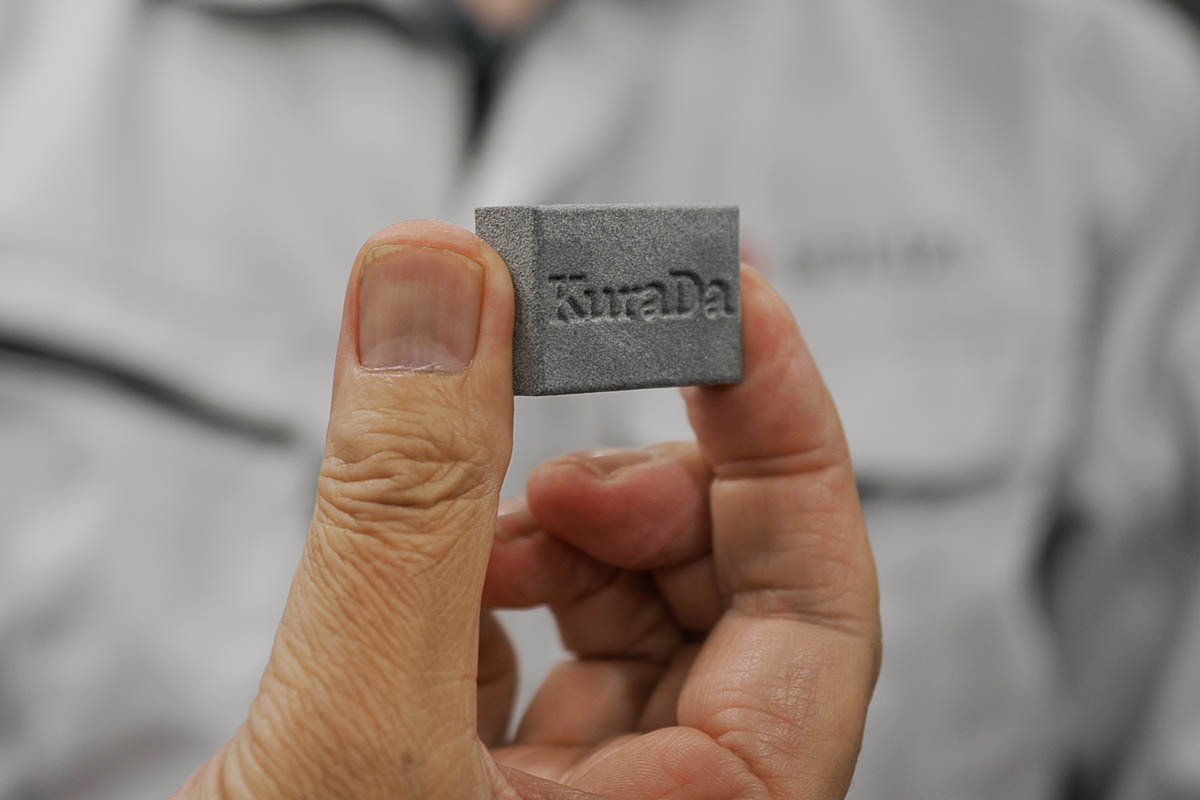

KuraDaの革新性を示す製品

発表会は、3Dプリンティングの筐体製造を担当するSOLIZEの大和工場で実施された。

2012年創業のKuraDaは三島拠点にすべて日本製の部品で製品を製造、「聞くことの喜びを通じて、人々の生活に豊かさをもたらす」ことがブランドのフィロソフィーだ。最初の製品は2013年の「KD-FP10」で、筐体は木材を削り出して使用するフルウッドハウジングを採用。その翌年の「KD-C10」では2ピースの木材を使用する楽器的な構造にこだわった。さらに2015年の「KD-P1」では、ジュラルミン製の金属ハウジングを使用しつつ、見た目のインパクトも強烈な完全開放型の構造を採用。いずれも好評だったが、諸事情で新型ヘッドホンの開発から距離を置いていた。KD-Q1はこれらの機種の生産が完了してから実に6年ぶりの新製品となる。

KuraDaの飯田良平代表は、オーディオ業界に限らず様々な領域から新しい技術をどん欲に求める“革新性”、納得いくまで完成度を高める“最良性”、そしてさまざまな業界や先人の知見に基づき、それを忘れない“謙虚さ”こそがブランドの理念だと説明する。

KD-Q1は、こうしたKuraDaの特色の中でも、革新性の具現化にフォーカスを当てている。軽量性と質実剛健性の両立というテーマに取り組んで設計した製品だという。そのポイントは、第1に3Dプリントで量産していること、第2に新開発の音響設計だ。順に見ていこう。

3Dプリンターならではの粗い質感をデザインに生かす

まずは3Dプリントによる量産から。KuraDaはハイエンドのブランドのため、音はもちろん、仕上がりの美しさも重要なポイントになる。従来製品で用いていた切削加工は精度が高く、仕上げにもこだわれる反面、高コストで複雑な形状にすると量産性に制約が出たり、材料効率が悪いと言った課題も持っていた。一方、3Dプリントはデザインの自由度が高く、複雑な構造でも部品を分けずに(組み立てが不要な)1パーツとして出力できる点が特徴となる。

これは設計の選択肢を広げられることを意味する。さらに、低コストで材料効率の高い点も魅力的だ。切削加工では削り出した不要な部分を廃棄することになるが、必要な部分を積層していく3Dプリントであれば、素材を再利用して廃棄も減らせる。環境にも配慮した方式でもある。

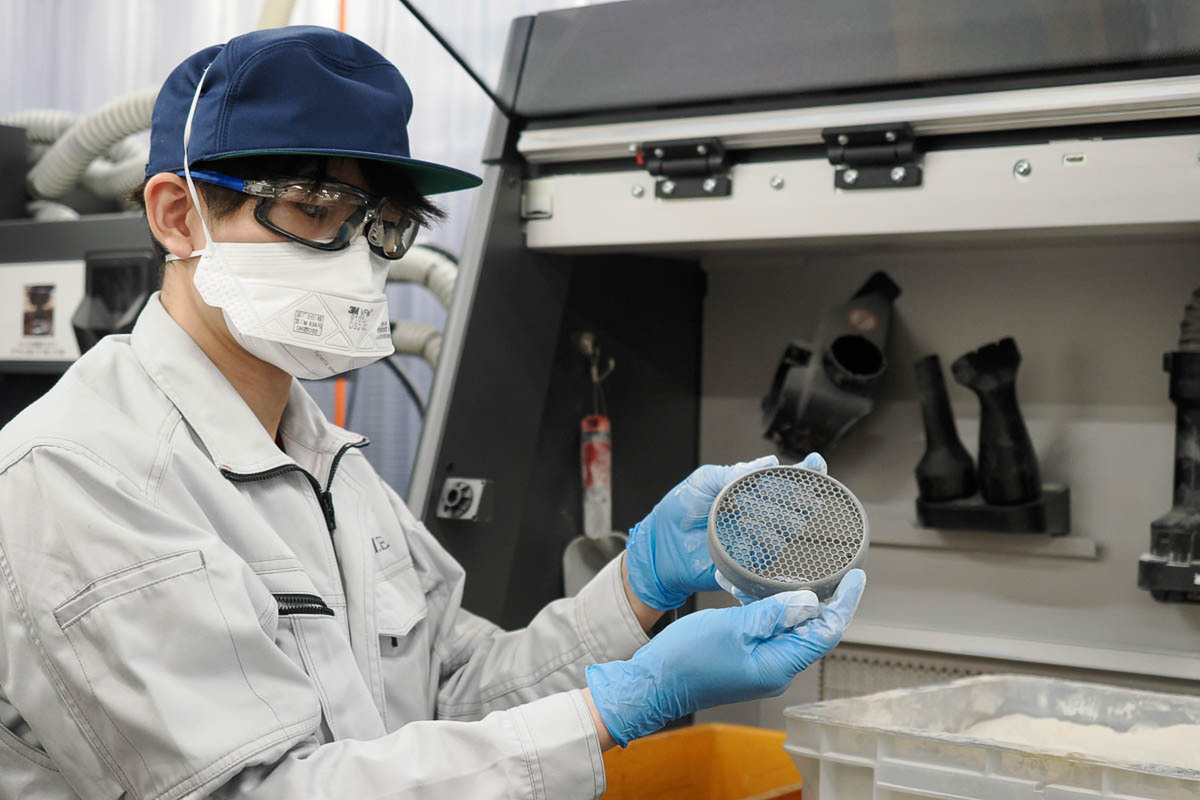

すでに紹介したと通り、KuraDaとパートナーシップを組み、このKD-Q1の筐体を製造するのがSOLIZEだ。SOLIZEはこの分野では先進的なポジションを占める企業で、試作品の製作と最終製品の制作、オンラインを使った3Dプリントサービスなどを手掛けている。社内には40台にも上る装置を保有し、この規模は日本では最大級。レクサス「LC 500」のオプションパーツ(オイルクーラーダクト)を3Dプリンターで作って、最終製品に適用する国内初の事例にも携わっている。材料の特性や制作するものに合わせた方式を使い分けてサービスを提供しているが、KuraDaの製品では「HP Jet Fusion」を使用している。ちなみに、1台1億円にもなる高価な機種だが同社では5台を保有しているという。

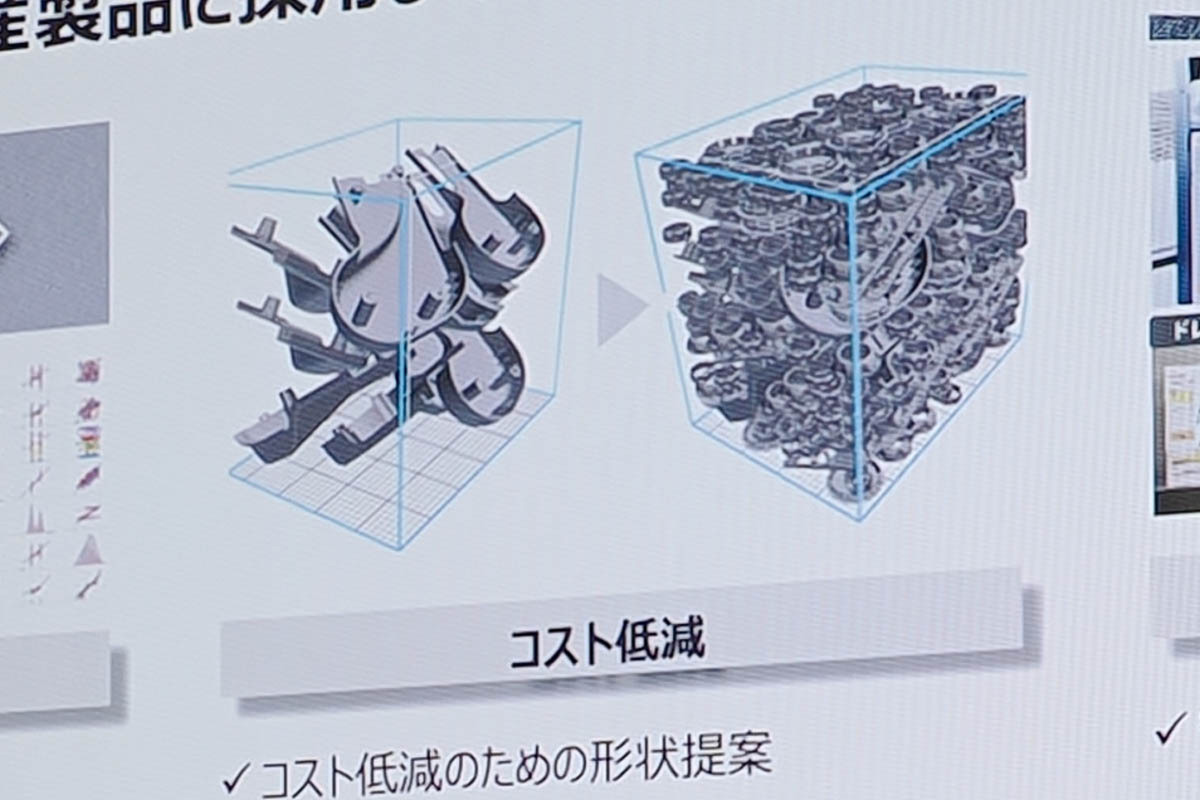

3Dプリンターを使用する一般的なメリットは、開発リードタイムの短縮だ。直前まで試作してすぐ量産に移れるので、ギリギリまで開発に時間を割ける。また、樹脂部品の製造に用いる金型は製作が大変で、少量生産では割高になる。維持するだけでもコストがかかる点も近年問題視されるようになり、金型をなくすことで環境負荷を37%低減できるという調査結果もあるそうだ。ただし、どのような部品でも量産ができるわけではないので、機械特性が出る材料か、安定して生産できるかどうかなどを繰り返し検証し、条件を詰めたうえで、コストの最適化(作る数量やどういうレイアウトにするか)、QC工程表に伴う品質管理などを行うことになる。

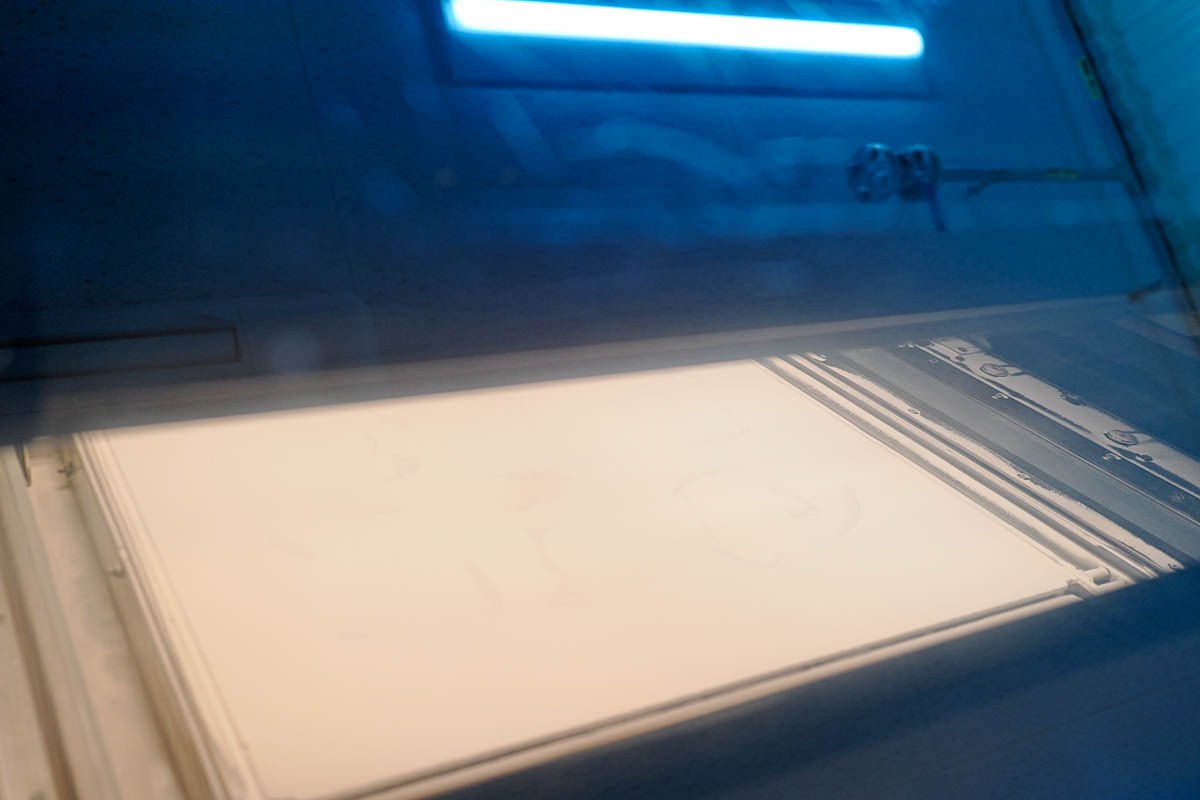

HP Jet Fusionは粉末に液体を噴射して熱で固める方式の3Dプリンターで、その技術にはHPがインクジェットプリンターで培った技術が応用されている。それ以前の機種と比べて最大10倍も高速な生産が可能で、仕上がりも高精度。一度に多数のパーツを製造でき、コスト効率が高いのも特徴だ。KD-Q1では1回の出力で18台分の部品が取れるという。

素材はHPが開発した「3D High Reusability PA12GB」を使用。PA12GB樹脂にガラスビーズを40%混合しており、高い引張強度と熱変形温度を実現できる。軽くて内部損失が高いため、振動のおさまりが金属性ハウジングより高くできたという。オーディオ的にも優れた素材と言える。また、リサイクル性では製造時の余剰パウダーのうち70%の再利用が可能だという。

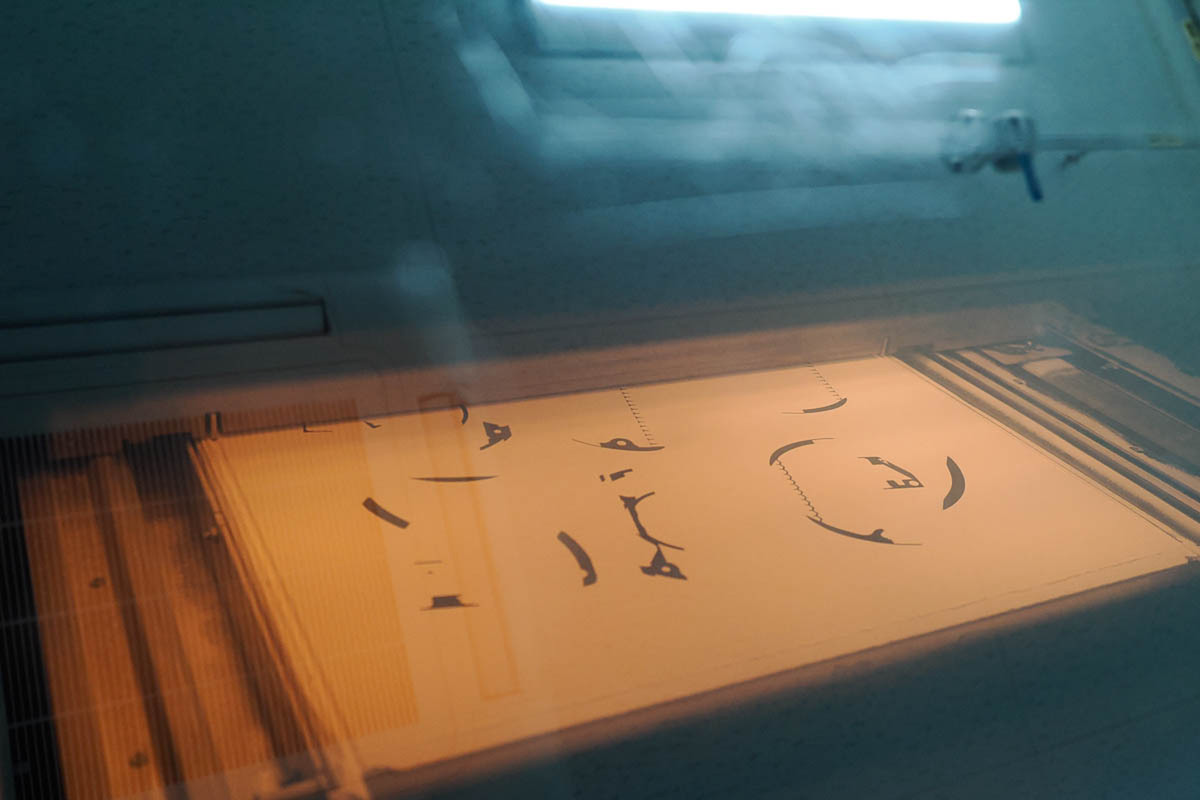

SOLIZEの担当者によると「KuraDa製品を制作するにあたっては、性能だけでなく意匠性の高さも重視した」という。3Dプリンターは素材を積層していくので、傾け方だけでも仕上がりの美しさや物性に影響が出る(例えば、傾きを0度と20度に替えるだけでも表面のざらつきに差が出る)。また、部品を詰めれば詰めるほどコストは下げられるが、出力時の熱によって表面の質感が変化してしまう。バランスを取りながら、できるだけ効率的に詰めていくにはノウハウが必要なのだという。

KD-Q1では3Dプリンターが持つ素材感を敢えて生かしながら、塗装で最終的な質感を上げた。仕上がりの美しさ自体は切削加工にはかなわないが、塗装の仕上げで見た目の良さを追究していく点に苦労があったそうだ。日本の製造にこだわるKuraDaだが、この塗料も浜松市のメーカーから調達。耐久性が高く、真鍮ブラシでこすっても傷がつかないほど強い。これは製品自体の傷付きにくさにも貢献するそうだ。

SOLIZEとKuraDaの協業による今後の方向性としては、ラグジュアリー感の追究が挙げられる。造形方法や素材だけでなく、手磨きや機械研磨、化学研磨などを通じた表面品質の向上(常識を超えた表面品質)を目指すことに加え、3Dプリントの素材感を逆手にとって、デジタルシボなど3Dプリントでしかできない質感を作る方向も考えられるという。取材では工場でヘッドホンの部品を製造する過程も見られた。

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります