ここ数年の島根富士通の進化として見逃せないのが、自動化やデータ活用への取り組みと、それに伴う、搬送および物流の変革である。

島根富士通の神門明社長は、「自動化に加えて、データ活用への取り組みを積極化することで、中長期目標の目標であるスマートモノづくりを行う拠点として、さらに進化を図っていく」との姿勢をみせる。

「自動化」では、24時間の稼働を行っている基板実装ラインの自動化をさらに進めるとともに、PCの組立ラインでの自動化を加速させている。

基盤実装ラインでは、10本の生産ラインを持ち、年間37億点の部品実装が可能だ。基板投入から実装、検査までを自動化しているほか、新たに基板投入までの搬送を、AGV(自動搬送車)を活用して自動化。さらに、基板分割収納ロボットの導入により、検査が完了した基板を、メインボードやサブボードごとに切断し、組立ラインに投入するために用意したトレイに、割り振る作業を自動化している。

また、搬送および物流の変革とも連動させ、1階の基板実装ラインから、2階のPCの組立ラインへの搬送の際にAGVが自動的にエレベータを活用して移動。カメラによって、AGVがエレベータ前に到着したことを認識すると、エレベータが1階に移動。扉が開くと、自動的にエレベータに乗り、上昇中に方向を転換する。2階に到着し、エレベータのドアが開くと、組立ラインの横にある基板保管エリアまで搬送するという仕組みだ。

自動化やデータ活用への取り組み

PCの組立ラインの自動化も積極的だ。

その成果のひとつが、ロボットで自動的に外観検査を行うAVIS(アビス=Automated Visual Inspection System)である。AVISは、PCをセットするだけで、その周りを動くアームロボットに搭載したカメラが、生産途中のPC本体を撮影し、AIによって画像を分析することで、24部品、38カ所の検査を自動的に行うことができる。ノートPCの生産ラインと、デスクトップPCの生産ラインに、それぞれ最適化したAVISを独自に開発しており、検査の効率化と、検査品質の高度平準化を実現している。

また、新たな取り組みとして、ヒートシンクの組付けの自動化を進めている。ここでは、組立ラインの先頭で行われる実装基板やヒートシンクなどの部品、筐体部分などを投入する工程を、アームロボットなどを使って自動化。ヒートシンクの取り付け作業や、ネジ締め作業を自動化するとともに、同時に、基板のシリアルコードの読み取りを行い、その後の組立工程の進捗を管理することになる。

さらに、自動検品やネジ締めロボットのインライン化、緩衝材組立機の導入、ラベル貼付機の導入などを進めているところだ。

これらの取り組みは、神奈川県川崎の開発部門との緊密な連携によって実現するものであり、国内開発、国内生産体制を敷く富士通クライアントコンピューティングならではの強みといえる部分だ。

島根富士通 執行役員 生産技術統括部長の吾郷純氏は、「設計部門とすり合わせをしながら自動化を進めることになる。ヒートシンクの組付けの自動化は、まずは、LIFEBOOK U9シリーズで採用していくことになる。今後の製品でも、この仕組みを利用できるように設計部門との連携を図っている」という。

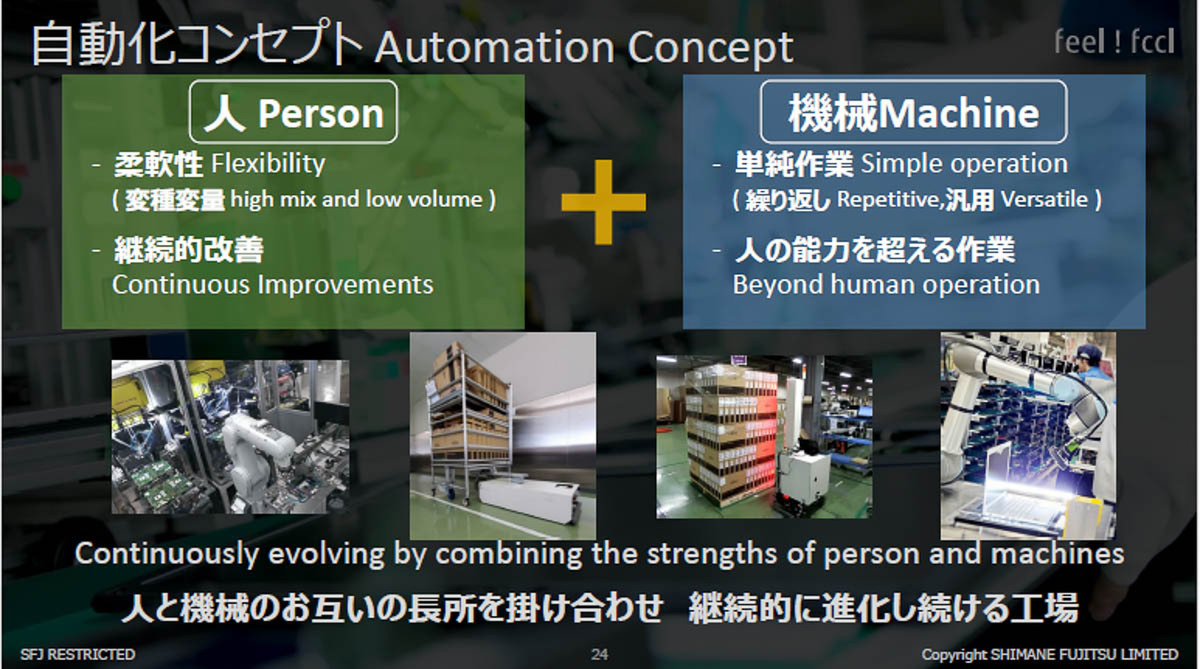

島根富士通では、組立ラインにおいては、人が得意とする部分と、機械が得意とする部分を明確に棲み分けし、お互いの長所を掛け合わせた「人と機械の協調生産」を実現しながら、自動化を図っていくという。

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります