第13回

現場のロボット群を最適化させるロボティクスプラットフォームを構築したRapyuta Robotics

高コストな産業用ロボットをAI・ハード・ソフト連携プラットフォームで変えるrapyuta.io

2020年08月26日 09時00分更新

人手不足の解消にあらゆる用途のロボットが開発されているが、導入にあたっての壁はいまだ多い。大きな理由の一つに、求める用途に対して完全オーダーメイドで開発されたロボットは膨大なコストがかかるうえ、柔軟性に乏しく、ニーズの変化への適応が難しいからだ。だがロボット開発がオープンになり、共通化されたプラットフォームが構築されれば、導入コストが下がり、人やロボット同士の連携も可能になるかもしれない。

Rapyuta Robotics株式会社は、ロボットと協働する社会を目指し、さまざまな種類のロボット同士がオープンにつながるロボティクスプラットフォームを開発している。Rapyuta Robotics株式会社の共同創業者であり代表取締役CEOのGajamohan Mohanarajah氏と執行役員の森 亮氏に、現在開発を進めているクラウドロボティクス・プラットフォームの仕組みと、物流業界向けの倉庫用ピッキングロボットについて伺った。

複数台×複数種類のロボットを開発・制御・運営できる

プラットフォーム「rapyuta.io」

Rapyuta Roboticsは、チューリッヒ工科大学のスピンオフベンチャーとして2014年に設立。東京とインドのベンガルールに開発拠点をもち、15ヵ国77名という多国籍なメンバーから構成されている。同社が取り組んでいるのは、デベロッパー向けのロボットプラットフォームと、コンシューマ向けのロボットソリューションの2つ。2019年には、日本郵便のイノベーションプログラムに選出され、最優秀賞を受賞、また経済産業省のJ-Startupのプログラムにも採択されている。

物流業界は、ECの急成長による配送の複雑化と労働人口の減少により、自動化のニーズが高まっている。しかし、ロボットによる自動化まだ実用レベルに至っておらず、導入率はわずか3%に留まる。現状のロボットでは、季節ごとによる配送料の変化や倉庫内の棚の変更に柔軟に対応するのが難しいからだ。

また、ロボティクス導入における課題として、実装コストの高さが挙げられる。共通のプラットフォームがなく、産業が分断されていることもコスト押上げの要因になっている。

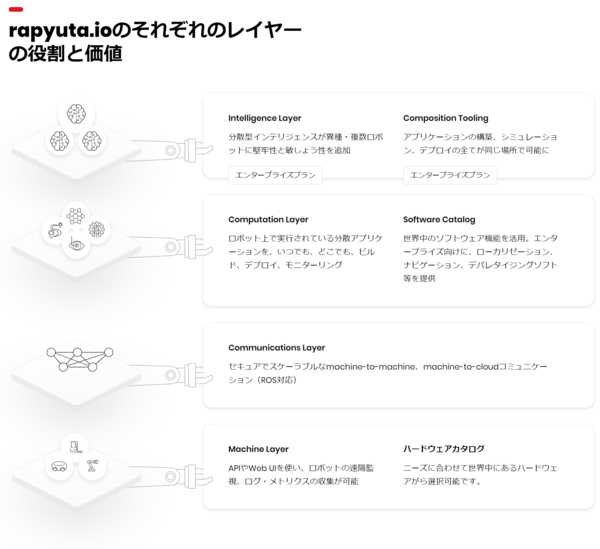

この解決策となりうるのが、同社が開発を進めるrapyuta.ioプラットフォームだ。rapyuta.ioプラットフォームは、複数台×複数種類のロボット開発・制御・運営をサポートする「AI-poweredインフラ」と、各社のハード/ソフトをニーズに合わせて追加できる「カタログ」の2つのコンポーネントを有する。

rapyuta.ioは、ロボットの種類やメーカーによる差異を抽象化し、さまざまなハードウェア制御可能にするマシン・レイヤー、ロボット間あるいはクラウドと通信するコミュニケーション・レイヤー、ロボット上の分散アプリケーションのビルドや実装を提供するコンピュテーション・レイヤー、ロボット同士が協働するためのインテリジェンス・レイヤーの4つのレイヤーで構成される。

数十台のロボットが働く現場では、それぞれのロボットをどのように動かせば最も効率がいいのか、人間があらかじめ考えて設定するのは難しい。rapyuta.ioでは、複数のロボットが効率よく仕事をするための最適解をAIが計算する。ロボットの台数や環境に変化があっても、パラメーターを変更するだけで自動的に再計算され、業務を継続できるのが特徴だ。

日本通運は、このrapyuta.ioから生まれたピッキングAMRロボット(Autonomous Mobile Robot)を導入。倉庫内のピッキング業務における作業員の歩行を削減することを目的としたもので、複数台のロボットが棚からの荷下ろしをして、作業員の近くまで運んでくれる仕組み。群制御AIを用いており、通路の混み具合やほかのロボットとの距離を認識して、狭い倉庫内の通路でも譲り合いながら走行する。棚のレイアウト変更にも柔軟に対応できるという。

同社の目標は、倉庫物流での異種のロボットの連携を実現させることだ。というのも、実際の現場には、いろいろな作業があり、一部にだけロボットを使っても、全体の最適化は図れない。最終的に、個々の商品を取り出すAMR、ケースを運ぶAVG、パレットを運ぶフォークリフトなど、異なるロボットを使った自動化をさせていくことを目指している。

プラットフォームとして提供するメリットは、ロボット開発がしやすいこと。プラットフォーム側でインフラがそろっていれば、圧倒的に開発スピードを上げられる。例えば、ある米国メーカー製のピッキングロボットの開発には、100人以上のチームで4年以上の期間をかけ、投資額は50億円超となっている。それに対して、日本通運に提供したピッキングAMRロボットは、開発チームは15名、18ヵ月で納品しており、15台で数千万円程度。費用、期間ともに大幅に抑えられている。

ロボット開発の共通部分をrapyuta.ioを使えば、ロボットメーカーは、アプリケーションに特化した部分だけを開発すればいい。また、プラットフォーム側でつながっているので、他社ロボットと連携できるのもメリットだ。

今後の展開としては、1、2年間は物流に注力し、日本国内の実績を重ねながら並行して海外にも広げていく予定。建設やサービス業界からの要望もあるそうだが、次は、製造業向けに参入していきたいそうだ。

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります