店先や自動販売機でお馴染み“ピッ”の生まれ故郷、パナソニック佐賀工場に潜入

2015年06月25日 22時00分更新

筆者は電子マネーやICカード、NFC、モバイル決済など、おもに決済系のインフラを中心に取材活動を4年半ほど続けているが、最近ではApple Pay登場以後にSamsung PayやAndroid Payが登場するなど、この分野が非常に盛り上がりつつあることを肌で実感している。とくに“タップ&ペイ”などと呼ばれる非接触決済の仕組みにおいては、これまであまり感心がなかった欧米諸国での動きが活発化しており、日々の情報収集に慌ただしい日々を送っている。

一方で日本に目を向けると、おサイフケータイが2004年にスタートしており、ケータイやスマホで電子マネーを使わないユーザーであっても、ICカードで電車に乗ったり、日々の買い物を済ませているケースも多く、この国では“ごく当たり前のサービス”として広く浸透している。こうした電子マネーの決済インフラを古くから支えてきた要素のひとつが“ICカードリーダー装置”の存在だ。

国内では最大手のひとつとなるパナソニックの佐賀工場の製造拠点を訪問する機会があったので、詳しく紹介してみたい。

|

|---|

| ↑佐賀県鳥栖(とす)市にあるパナソニック システムネットワークス(PSN)の佐賀工場の外観。国内に3つあるPSNの製造拠点のひとつ。 |

店先などでお馴染みの“アレ”が大量に

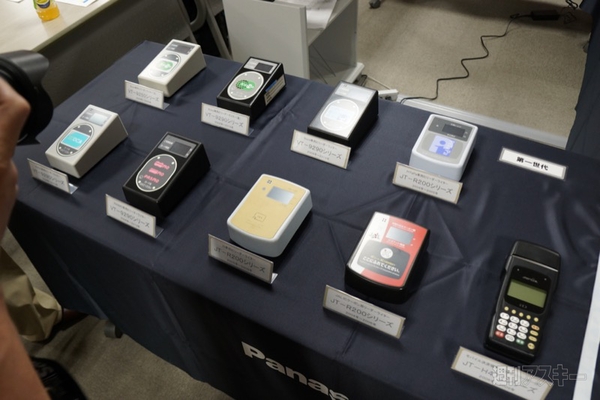

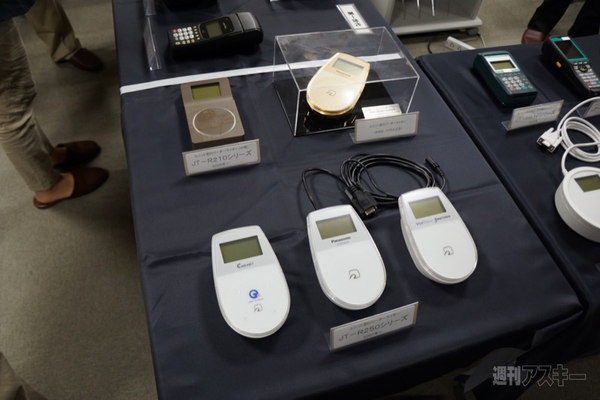

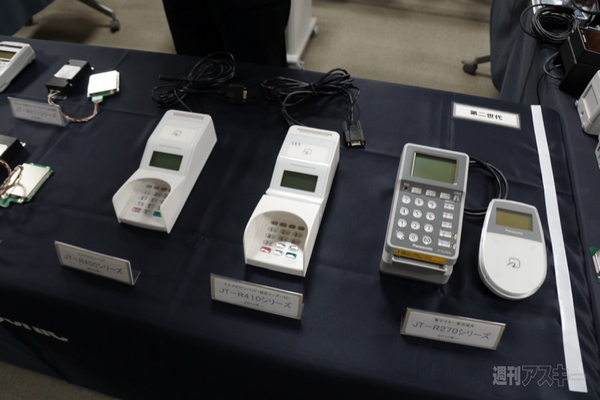

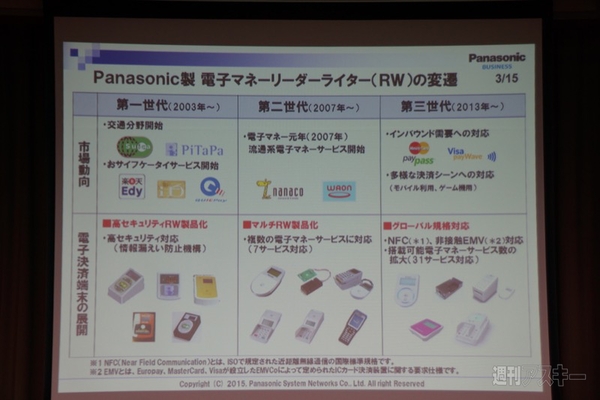

筆者は2002年から7年ほど米国に在住しており、残念ながら日本のICカードインフラの普及期の生の雰囲気を知らない。今回、パナソニックの佐賀工場見学では2003年以降に同社が出荷した歴代のICカードリーダー装置が大量に展示されていたが、おもに筆者が把握できているのは、同社が“第2世代”と呼ぶ複数の電子マネーサービスへの対応を始めた装置でも、さらに後期にあたる2009年から2010年以降のものが中心となる。だが読者の方々なら、これら旧モデルについても「見覚えがある!」というものも多いのではないだろうか。

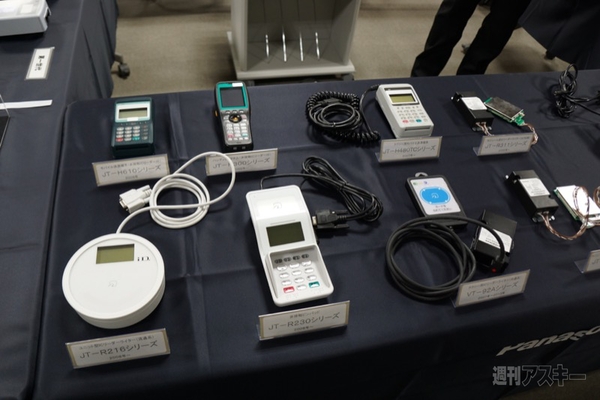

ICカードリーダー装置は“(POS等の横に)併設型”、“(自販機等への)組み込み型”、“(ハンディ端末などの)モバイル型”の主に3種類に大別されるが、最も重要なことは、セキュリティーを維持しつつも“なるべく設置の邪魔にならずに小型化を実現する”ことにある。たとえば、POSレジの横に大量のクレジットカード読み取り装置やICカードリーダー装置が並んでいる光景に出くわすことも多いだろう。商店におけるカウンタースペースは非常に貴重なもので、なるべくスペースを取らないことが望ましい。ゆえに“複数の電子マネー規格を同時に処理できるコンボ端末”のような存在が重要となる。第2世代装置では、こうした傾向が強くなっている。

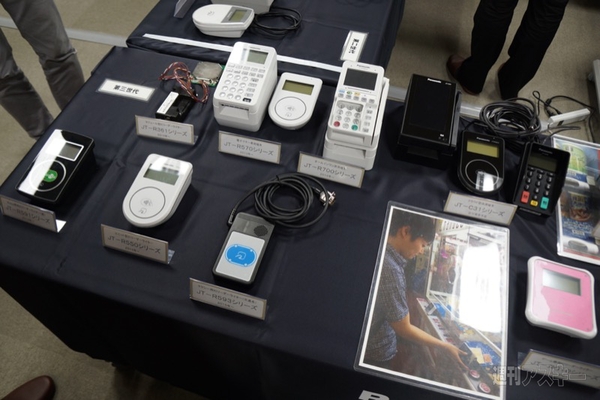

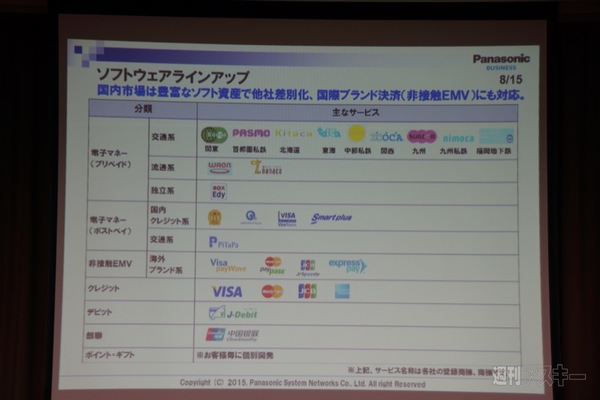

また、最近では海外からの旅行客を受け入れるためにPayPassやpayWaveのようなFeliCa以外の非接触ICカード規格、さらにはキーパッドを必須とするEMVや銀聯カード(China UnionPay)など、小売店側のさまざまなニーズに応えるべく、第3世代と呼ばれるコンボ端末装置が登場し始めている。

|

|---|

| ↑佐賀工場の主要製品となるICカードリーダー装置が大量に展示されている。これらは“第1世代”と呼ばれる、おもに交通系非接触カードリーダーの装置で、ロゴマークやデザインに見覚えのある人も多いだろう。 |

|

|---|

| ↑これがパナソニックのリリースした最初の製品『VT-9250』シリーズ。Suica専用のリーダーライター装置で、現在一般的なものとは配色やデザインが若干異なっている。縁取りが黒色の現在主流モデルとの違いは“セキュリティ強化など細かい内部的な変更”だという。 |

|

|---|

|

|

|---|

| ↑“第2世代”と呼ばれる装置群。おサイフケータイのロゴがあしらわれた端末のほか、交通系以外のQUICPayやiDといった複数の電子マネー規格のサポートのほか、用途によってタクシー向けやガソリンスタンド向けなど組み込み型の形状、マルチリーダー対応など、応用範囲が広がっている点が特徴。 |

|

|---|

| ↑“第3世代”ではPayPassやpayWaveなどFeliCa以外のNFC Type-A/B規格をサポートしたコンボ端末や、既存端末の小型化など、省スペース多機能化がさらに進んでいる。 |

技術の進展に加え、ニーズの変化に対応してきたICカードリーダー装置の歴史の変革が垣間見られる展示だといえる。

工場の生産現場に潜入

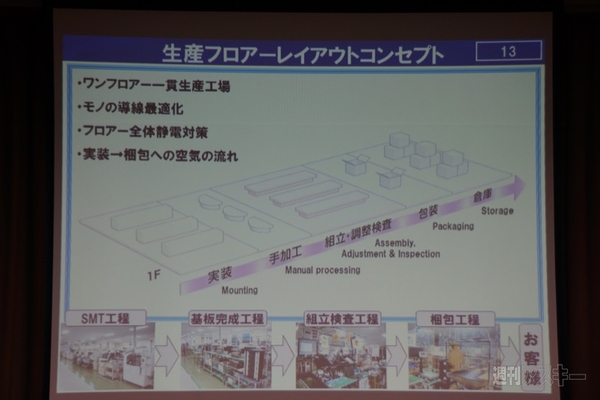

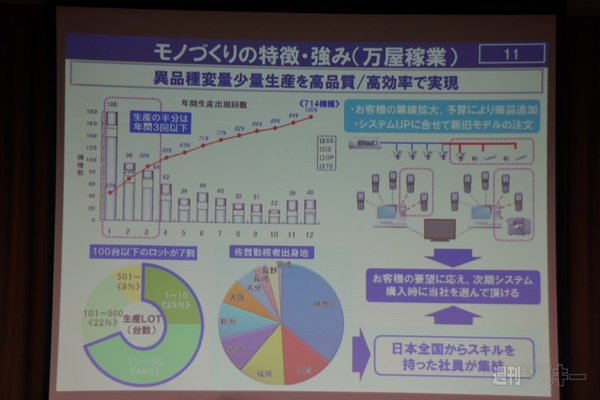

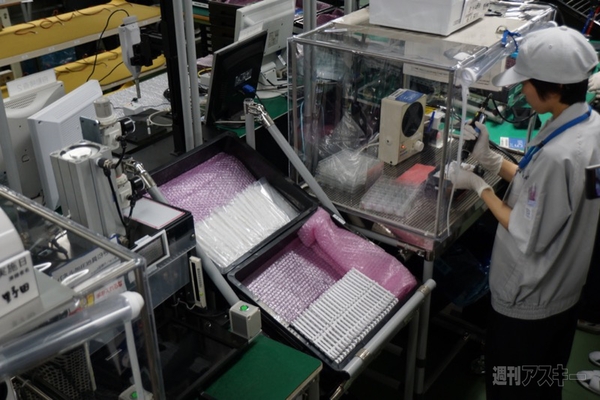

さて、こうしたICカードリーダー装置だが、一般のコンシューマ向け製品とは異なり、同じ種類の製品を何千や何万といったロット単位で大量生産すればいいわけではない。個々の顧客のニーズに合わせた製品を用意する必要があり、これらを指定のロット数に応じて生産しなければならないからだ。大量のオーダーが来る場合もあるが、実際にはさまざまな顧客から来る比較的少ない数のオーダーを大量にこなす多種少量生産が中心となり、個々のオーダーに応じて毎回ラインを組み替える必要が出てくる。

今回の取材ではコカ・コーラの自販機向けのICカードリーダー装置の製造を行なっていたが、違う日にはまた別の顧客の製品を生産していたりと、毎回ラインを変更したうえで品質維持や製造効率向上を実現している。

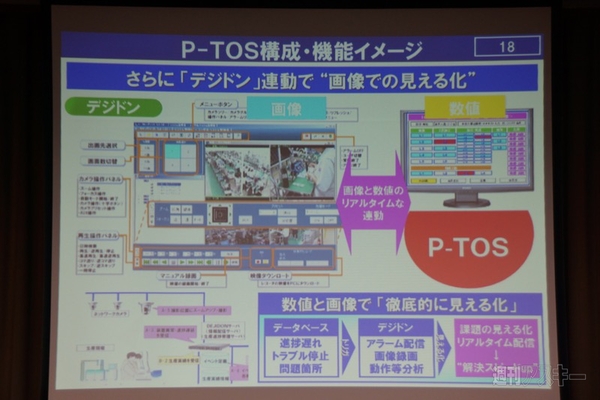

工場内部は秘匿性が高いため、写真撮影可能なスポットは限られていたが、100メートルほどの生産ラインは最新のロボット導入で人員の動きが最適化されていたほか、すべての製造工程を対応人員を含めて製造番号から追跡可能な仕組みや、佐賀以外の工場を含む生産ラインの各進捗率をリアルタイムで把握可能な“P-TOS”というシステムの導入など、効率化の面でさまざまな工夫が凝らされていることがうかがえた。とくに大量生産では発見しやすい問題が、多種少量生産が基本の佐賀工場では発見しにくいという点もあり、トレーサビリティーを非常に重視しているようだ。

|

|---|

| ↑佐賀工場を紹介するパナソニック システムネットワークス佐賀工場長の南里太郎氏。 |

|

|---|

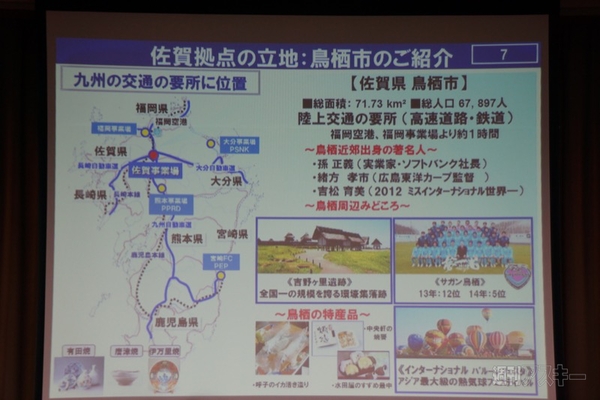

| ↑「(工場の主要拠点をまとめるのに)なぜ佐賀の鳥栖なのか?」という疑問があるが、その理由は鳥栖が九州における交通の要所で、福岡空港へのアクセスも1時間弱と悪くない点を挙げている。 |

|

|---|

| ↑佐賀工場における“I棟”と呼ばれる製造ラインのレイアウト。製造品目が毎日変化する多種少量生産が特徴となっており、実装から組み立て、検査、梱包までを100メートルほどのラインで完了させる。フロアは2階建て構造になっており、上階にはクリーンルームも設置されている。 |

|

|---|

|

|---|

| ↑多種少量生産が基本であり、製品の半分は年間3回以下の回数しか生産されない。毎日ラインの内容が変更されるため、生産ラインに起因する製品トラブルを追跡しにくい。生産効率を高めるために進捗状況を逐次把握できるモニタリングが行なわれているほか、ライン従業員や工程を含めて製造番号ですべてを後から追跡して問題を発見できるトレーサビリティーの導入など、厳密な生産管理が実施されている。 |

|

|---|

| ↑業務向け『ToughPad』などの製造も佐賀工場によるもの。このほか、業務向けのハンディターミナル製造も請け負っている。 |

|

|---|

|

|---|

| ↑佐賀工場I棟の製造ラインを、最初の手順である実装工程側から眺めたところ。作業はほぼロボット化されており、最小のものでミリ以下のサイズのものを含む大量の部品を基板上に実装していく。 |

|

|---|

|

|---|

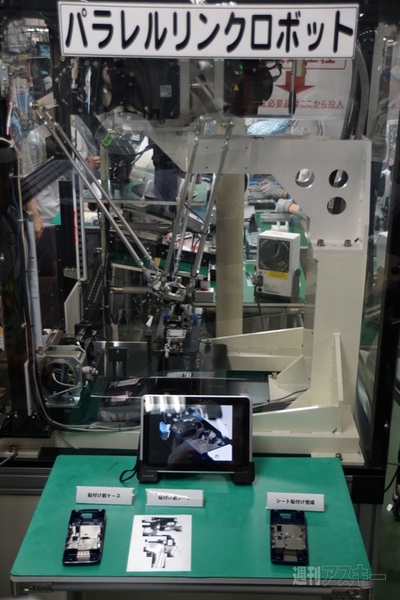

| ↑人間のように複雑な作業を行なうことが可能な『パラレルリンクロボット』と呼ばれる装置。たとえば、凹凸のついたケースにフィルムを貼り付ける場合など、折り曲げや貼り付けの工程を複数行なう必要があるが、これを作業者があらかじめ“手作業”でプログラムさせておくことで、後は自動的にロボットがその工程をなぞって自動化が可能になる。作業が完了するまでの数分間、担当作業者は別の作業にかかることができる。 |

|

|---|

|

|---|

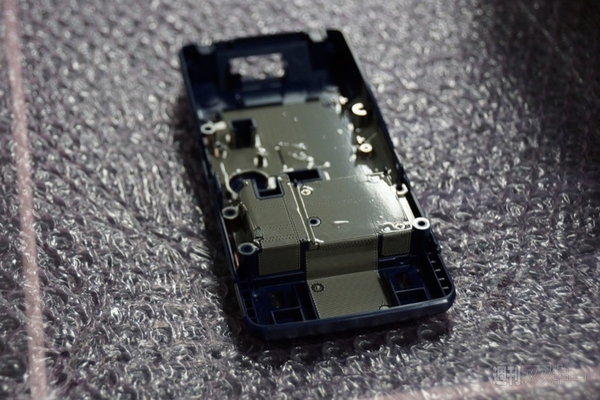

| ↑パラレルリンクロボットでICカードリーダー装置に貼付されるシール。写真でわかるようにシールには細かい回路がまんべんなく配置されており、もし、外部から手を加えようとすると回路が切断されて内部の情報が保護されるというセキュリティー対策になっている。 |

|

|---|

|

|

|---|

| ↑圧着装置によるタッチパネルの貼り付けと組み立てを行なっているところ。組み立て工程の隣では検査も行っており、過熱テストや実際にICカードをかざしての反応試験が行われている。最後は梱包物の総重量をチェックして誤差が2グラム前後であれば、製造工程のチェックと合わせて晴れて出荷となる。 |

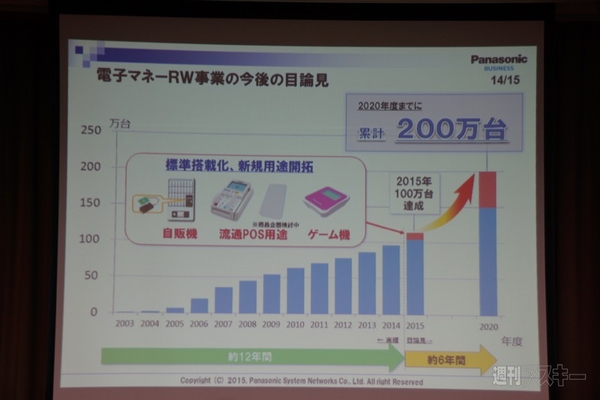

10年で累計100万台達成、次の目標は2020年に200万台へ

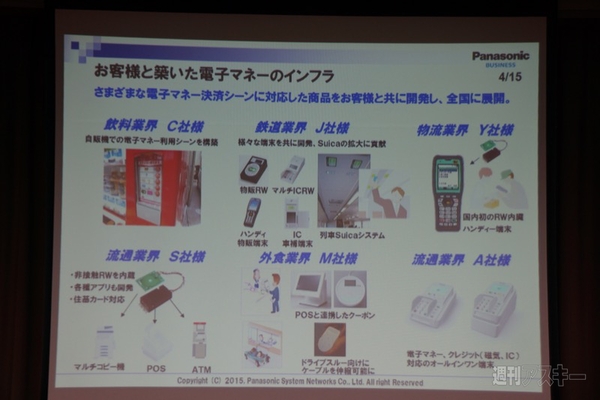

現在パナソニックは4つのカンパニーからなるカンパニー制を導入しており、このうち主にBtoBのソリューション事業を担当しているのがAVCネットワークだ。そして今回話題となっているターミナルシステム ビジネスユニット(BU)の事業部を包含するのが、パナソニック システムネットワークス(PSN)となる。説明を行なったPSNのターミナルシステムBU長の古川治氏によれば、同BUのICカードリーダー装置の国内シェアは7割で(※パナソニック調べ)、PSNの製造台数の6割を同BUが占めるという。つまり、佐賀工場の中核事業というわけだ。

|

|---|

| ↑パナソニックのICカードリーダー装置ビジネスの歩みと今後について説明するパナソニック システムネットワークス ターミナルシステムBU長の古川治氏。 |

|

|---|

|

|---|

| ↑パナソニック製ICカードリーダー装置ビジネスの変革。会社名は隠しているようであまり隠せていないが、コカ・コーラ、JR、ヤマト運輸、セブン-イレブン、マクドナルド、イオンに納入されている装置はすべての同社製のものとなる。とくにマクドナルドは世界展開も行われており、同社が開発した小型POS装置が世界で広く採用されているという。 |

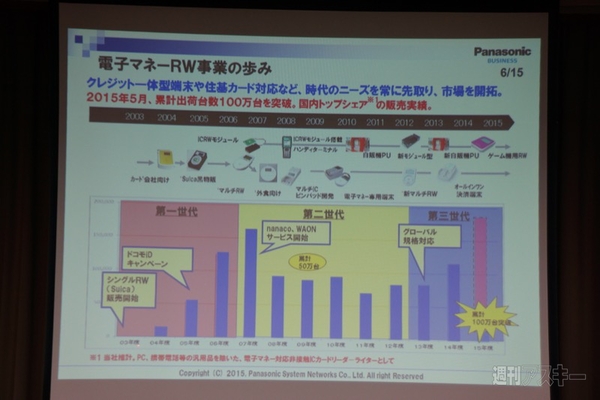

冒頭の説明にもあるように、電子マネー市場の拡大とともに伸びてきた同社のビジネスは、2015年5月時点で累計100万台出荷を達成し、次なる目標として2020年度中に累計200万台達成を設定している。10年以上をかけて100万台を達成した同社が、次の5年でその倍の目標を達成するための勝算はどこにあるのだろうか?

ひとつは、2020年の東京オリンピックを前にした来日外国人向けの“インバウンド需要”と呼ばれる各種電子マネーや、海外決済カードへの対応。次に米国で話題の“ライアビリティシフト”と呼ばれる磁気ストライプ方式のカードから“EMV”というICチップ内蔵式のカードへの切り替えだ。今後日本で注目されるセキュリティー強化の取り組みなどを視野に入れており、“マイナンバー”対応も需要のひとつだろう。

新しい技術方式や新規市場開拓も視野にある。

たとえば、現在は、ICカードリーダー装置そのものに決済機能を持たせ、オフラインでの決済が可能な“リッチクライアント型”と呼ばれる装置が主流だが、決済機能の一部をクラウド側へと移管する“クラウド型”と呼ばれる装置が登場してきており、今後はリッチクライアント型と併存してクラウド対応の装置やモバイル端末の開発を進めていくという。クラウド型の特徴は、手元の決済端末のシンプル化が可能なことに加え、決済用のアプリケーションをこまめに変更することで“タイムセールや変動価格”に素早く対応可能になるなど、顧客のニーズをさらに反映しやすくなるといった点が挙げられる。

また、一般店舗向けの決済端末装置だけでなく、新規需要開拓としてゲームセンター向けの電子マネーやICカードゲーム導入ソリューションなど、これまでなかった市場にも目を向けつつあり、こうした要素を組み合わせてICカードリーダー装置の市場拡大を進めていくと古川氏は説明した。

|

|---|

|

●関連サイト

パナソニック AVCネットワーク社

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります