3ヵ月経つだけで何かが変化、日本の匠の技を守り、常に進化続ける「富士通島根工場」を見た

2017年02月26日 00時00分更新

開発と工場で共通のソフトを使い、製造効率を高める

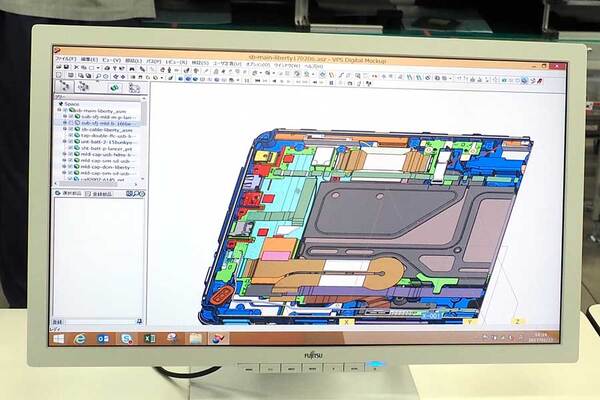

組み立て手順の指示も電子化が進んでいる。画面上に表示された3D CADのデータを表示しながら、組み立て手順がアニメーションで示される。

こうしたシミュレーション(VPS:Virtual Products Simulator)は、DFM(Design for Manufacturing)にも応用している。R&D部隊と共通のソフトを使うことで、情報をリアルタイムで共有できるほか、断面検証(輪切りにしてみた際、どのように部品が配置されるか)や組み立て性の検証、適切なケーブルフォーミングであるかどうかなどを事前にチェックできる。つまり設計段階から問題点の把握や、効率的な組み立てが可能な仕様を検討できるわけだ。

組み立て手順書のVPS化によって、マニュアル作成工数が30%低減。アニメーション表示によって、組み立て担当者の理解度も向上し、作業指導時間の短縮なども実現できたという。

異常を早い段階で認識し、トラブルが発生したその場で解決するのが基本

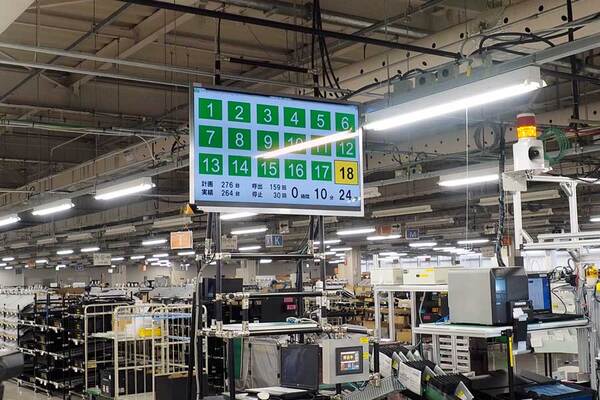

生産ラインではトラブルが発生した場所ですぐ解決する点を重視している。問題が発生するとアラームがなり、ラインがすぐに停止する。製造状況は電子アンドンを利用して、ラインのトラブルが発生している個所をいち早く把握できる。また、1日の生産数や計画数なども一目でわかるようになっている。

ほかにもネジ締め回数をカウントしてネジの締め忘れ防止をしたり、“ポカヨケ”と呼ばれるセンサーで部品を取った回数をカウントすることで、ミスをなくす仕組みをラインに取りいれている。

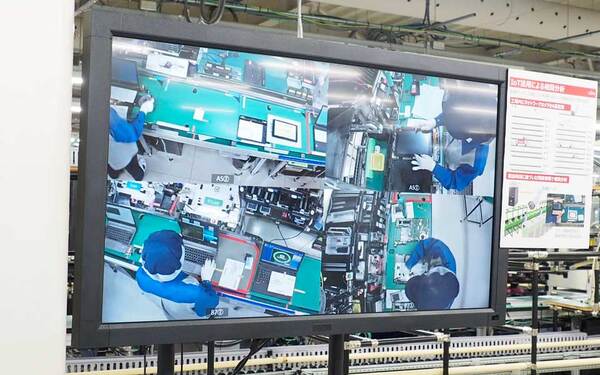

人の目に加え、画像処理を応用した検査の自動化も進めている。検査途中で発覚したエラーを解決するため、録画データを活用。エラーが発生する傾向性を分析することで、製造の改善にも応用している。

検証部門を川崎から島根へ、細かなカスタマイズも特徴

また最近の改善例として、昨年から、従来は開発側の仕事だった耐久性や品質の検証試験をモノづくりの現場に近い工場に持ってきた点が挙げられる。

撮影禁止エリアだったが、鉄球をぶつけたり、液晶ヒンジを繰り返し乱暴に開閉したり、指圧のように1点に加重をかけたりといった物理的な堅牢性を試すものから、サージ対策や高負荷時の温度部分の測定、0~40℃の低温・高温環境での動作試験、自転車のかごに入れて持ち運ぶことを想定した振動試験……など、項目は非常に多岐にわたっていた。

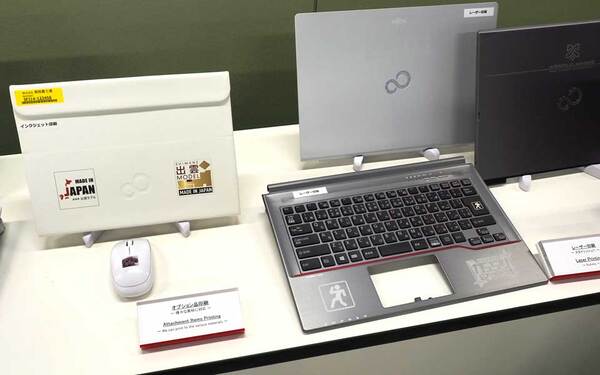

また顧客の情報保護のため、静脈認証による認証がないと入れないひときわ高いセキュリティで守られた部屋も存在した。ここはパソコンのデザインやキッティング方法などをカスタマイズするための部屋だ。

OSイメージなどのカスタマイズに加えて、デザイン変更などにも柔軟に応じられる。

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります