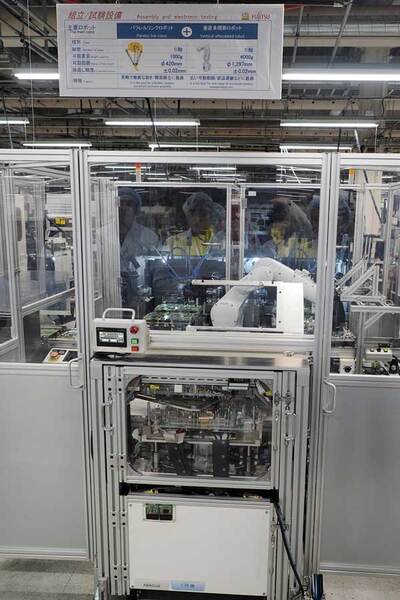

ロボットやIoTのセンシング技術も積極的に活用

ロボットの導入にも積極的だ。例えばポートリプリケーターの製造では、人からロボットへの製造に移行している。ロボットは第1世代と第2世代があり、第1世代では2種類のネジ締めとゴム脚の貼り付けという簡単な作業だけだったが、第2世代では板金の組み付けや基板のハメコミ、カバーの勘合など複雑な力加減が必要になる作業がこなせ、ポートリプリケーターの組み立てに必要な人員を1名に減らすことができた。

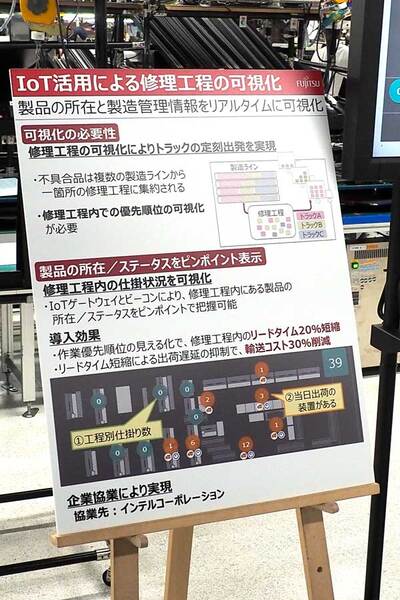

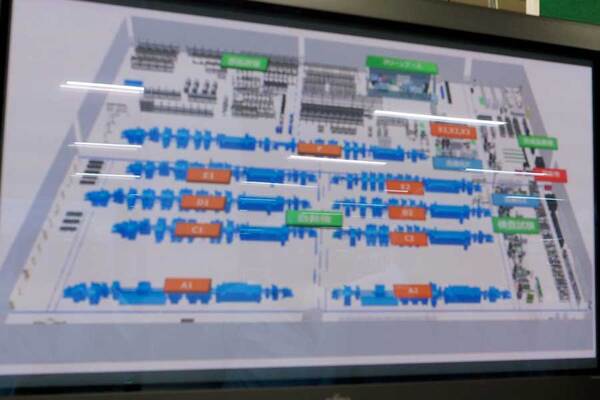

出荷前の検査では、IoTのセンシング技術を活用。不具合が見つかった製品は修理工程に回されるが、IoTゲートウェイとビーコンを導入し、修理工程内にある製品の所在やステータスをピンポイントで把握できるようになった。修理する製品の優先度を調整することができ、修理が必要な製品の台数や所要時間なども分かる。修理自体の効率化に加えて、トラックに載せて当日出荷しなければならない製品を優先して修理することもできるようになっている。

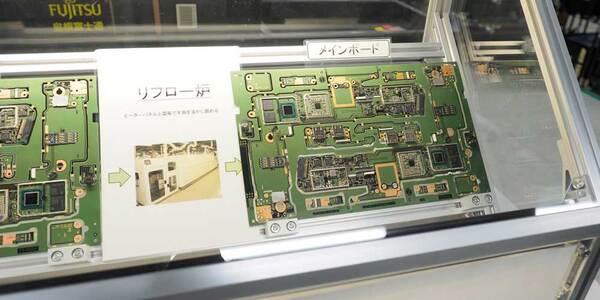

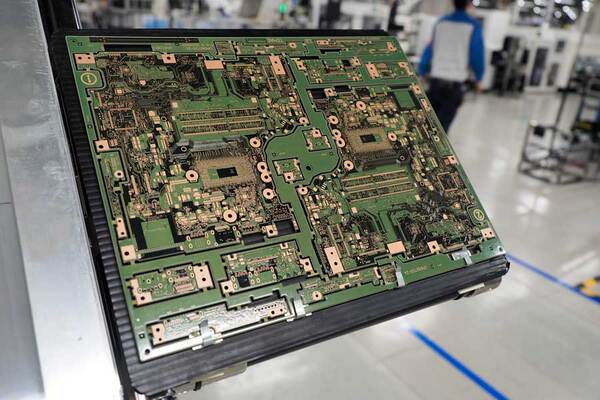

基板も自社で製造

島根工場では組み立てだけでなく、基板も製造している。

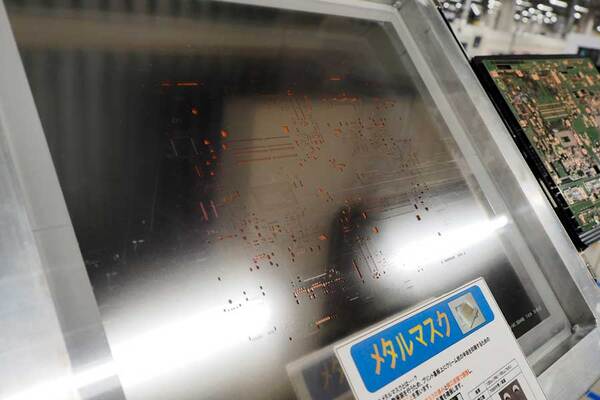

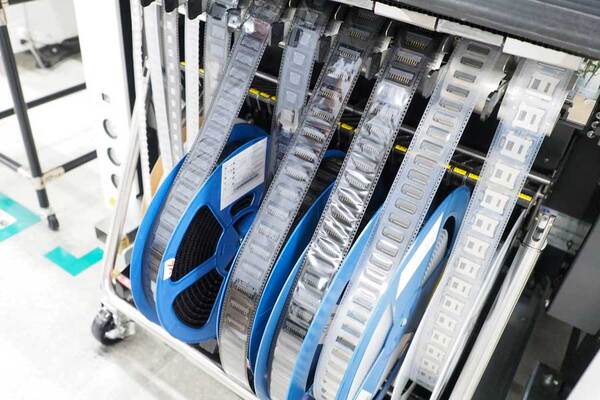

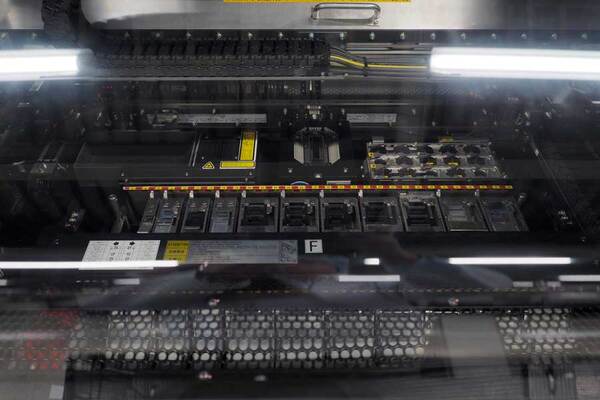

基本的な工程としては、プリント基板にハンダを印刷し、そこに部品を置き、高温の炉で焼くというのが基本だ。最終的な検査には人の目が入るが、自動化が進んでいる。工程ごとの検査で品質を確保する点、ロボットを利用した無人検査の導入など、パソコン本体の製造に共通した考え方でラインを構成していると感じる面もあった。

工程ごとの検査で品質を確保する。ここでもシミュレーションを活用。ロボットによる検査を導入しようと思うと、例えばロボットが基板を持つ部分に部品を置かないといったルール決めも必要であり、設計段階での連携が重要になるそうだ。

以下、実際に基板ができあがるまでの工程を順に見ていく。

●基板にハンダを印刷する工程

●基板に部品を実装する工程

●基板を炉に通したあと、検査する工程

週刊アスキーの最新情報を購読しよう