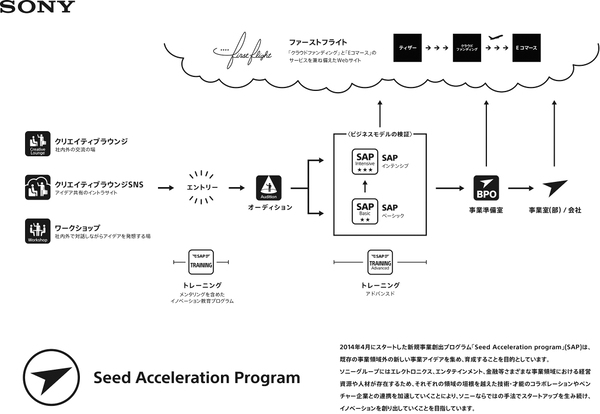

ソニーが取り組む社内ベンチャー推進プロジェクト「SAP」(=Seed Acceleration Program)。

ソニーの全面協力により、SAPの内部に密着取材したビジネス書「ソニー復興劇薬」では、「メーカーをメーカーたらしめているものは何か?」「ハードウェアメーカーとは何か?」という、日本のモノづくり企業の本質を解き明かすことも裏テーマとしている。

SAPの中には、家電メーカーの「高品質なモノを生み出すノウハウ」や「社内に眠る技術」を、ベンチャー的なモノづくりにフィードバックしていく"加速支援者"という仕組みがある。

「ソニー復興の劇薬」発売記念企画の最終回では、SAPの若手社員をメーカーのノウハウで側方支援する仕組みについて紹介していこう。

| Image from Amazon.co.jp |

|

|---|

| ソニー復興の劇薬 SAPプロジェクトの苦闘 |

メーカーのノウハウをハードウェアスタートアップに生かす方法

ソニーには自社工場があり、生産技術にたけた人々もいる。技術の蓄積もあるし、企画から生産、販売までのモノづくりのさまざまなプロセスを通して、どこにどういう〝地雷〟が埋まっているかにハナが利く人材もいる。ハードウェアスタートアップがよく用いるような、海外の組み立て工場(EMS=Electronics Manufacturing Service)を使うとしても、彼らとの付き合い方を熟知している人からの助言をもとに発注するのであれば、事情はまったく異なる。

設計・製造するうえで最も簡単な方法は、ソニーの事業部のなかで製品を作ることだ。そのモノ作りのシステムや物流・サポートの仕組みは、基本的に各事業部が考えた製品を生産し、流通に乗せるために用意されたものだ。そのルートに乗れば、思わぬ地雷を踏むこともなくスムーズに製品を世に出せる。

だが、SAPは〝事業部ではできない製品を世に出すこと〟、〝事業部でやっているやり方よりも素早く世に出すこと〟を考えて作られた仕組みである。また、SAPでオーディションを通った製品を作るチームは、小さいチームのまま、いろいろな経験を吸収して製品を出すことを目的としている。分業制の事業部とは違うやり方をすることが、そもそもの狙いであり、そうしないと素早く製品を送り出せない。

SAPという仕組みの考案者である小田島(新規事業創出部・担当部長/取材当時)は、まだ市場が定まっていないような製品を世に出すには、一気通貫で責任を持つ小さなチームであることが必要、と説く。

「メーカーの製品開発は、バケツリレーのように行なわれます。企画はこの人・企画が終わったら作るのはこの人・作り終わったら売るのは別の人で、売り始めて品質問題が起きたら別の人……。そうすると、担当が変わる継ぎ目継ぎ目に、エクスキューズが生まれます。〝こんな企画だから成り立たない〟とか、〝こんな作り方したから品質が悪いんだ〟とか。(SAPの扱うような商品は)一気通貫に、収益化まで責任を持つことで、そういうエクスキューズが生まれづらくなる。また、まだ世の中に無い商品なので、不特定多数のメンバーで完全に同じビジョンとモチベーションを共有することが難しいという現実もあります。」

逆に言えば、一気通貫に小さなチームという、外部のスタートアップと同じような仕組みを採る以上、ソニーの〝事業部型〟の生産体制は採れない、ということになる。だからこそ、SAPを運営していくには、これまでのソニーとは異なる仕組みが必要とされる。

小田島たちが考えたのは、事業部や既存のソニーの力を使いつつ、彼らの知見をさらに高める仕組みだった。

SAPを支える加速支援者という専門家たち

SAP特有のポジションとして、〝加速支援者〟という存在がいる。彼らの多くは、ソニーでそれなりの社歴を積み、自ら〝専門〟といえる分野を持っている。半澤誠規も、そんな加速支援者のひとりである。

半澤はソニーの中で、ビデオカメラやオーディオプレイヤーといった花形商品の多くの設計に関わってきた人物だ。彼が近年手がけてきたのは〝品質保証〟(品証)だ。「半澤さんがSAPに参加しなければ、製品は世に出なかった」と、各プロジェクトの関係者は皆口をそろえる。

ソニーのモノづくりにおいて、半澤が取り組んできた品証の考え方は独特だ。半澤はそれを〝攻めの品証〟と表現する。この言葉を理解するには、ソニーで行なわれてきたモノ作りのトレンドを知る必要がある。製品を作る時には通常、製品企画と技術担当、量産担当が鼻を突き合わせ、量産向けの設計と量産計画を立てる。

ソニーの場合にはそこへ、さらにカスタマーサポート担当が設計初期から計画に参加することが多かったという。サポートというと売った後の仕事というイメージが強いが、本当は「トラブルが起こる前に」、「そうなるトラブルを把握しておく」ことが重要だ。設計の仕方によっては、品質保証のための検査工程も変わってくる。そうした部分の意見を擦り合わせておくことで、製品のクオリティーアップと顧客満足度向上の一挙両得を目指すのが〝攻めの品証〟である。

半澤は品質保証のプロとして、このやり方を積極的に進めてきた。その後、SAPの存在を知り、始動したばかりの新しい仕組みの中で、これまでの知識と経験を生かそう、と半澤は考えた。異動してきたのは2015年初頭。QrioやMESHといった、先行しているプロジェクトの設計が初期段階だったころだ。

「設計が比較的シンプルなMESHはともかく、正直なところを言えば、Qrioは見るからに〝開発商品だな、開発屋さんの設計だな〟という印象でした」

この半澤の言葉は、量産設計に携わった者でないとピンと来ないかもしれない。動作の機構やソフトウェアの検討が行なわれ、まず動くものを作るのが開発だ。いわゆる試作機だが、これは量産品とは異なる。

生産効率を上げるうえでどこが問題になるか、強度や耐久性は大丈夫か、それらをチェックするためにはどうしたらいいのか、ということを配慮したうえで設計されるのが〝量産品〟である。手作りで数個売ればいいならともかく、最低でも数千個の量産をするものである。設計最適化は、トラブル回避・コストカットのためにはきわめて重要なことであった。

ただし、Qrioについては、開発側に事業部から移ってきた経験者も多くいたため、適切なコミュニケーションさえとれればうまく進むだろう、との目算があった。

問題はwenaとHUISだ。なにしろこれらの製品は、チームの大半が、まだ経験の浅い入社したてのソニー1年生、2年生である。

「ほぼつきっきりで、試作品を作るのも一緒に座ってやっていましたね。学校の先生みたいです」と半澤は笑う。しかし、wenaやHUISのチームから見れば、半澤はまさに師匠のような存在だ。半澤の知見を、彼らはスポンジが水を吸い込むように吸収していったという。

「彼らは素直ですからね。 虚心なくやり方を覚えてくれるのは、こちらとしても楽しいですよ」

半澤にとっても、その姿はやる気をかき立てられるものだった。

SAPのチームは、なにかあるとまず半澤のところへと走る。助言を得るためだ。半澤は自ら設計図を見て、手直ししながら助言を与えていく。だが、あくまで助言だ。実際に作るのはチームの彼らである。

小田島や大内といったSAP事務局側から見ても、各チームの人間からの半澤への信頼は厚いと言う。

「やはり、半澤が実際に一緒になって設計図を見ながらやっている姿を見ているからではないでしょうか」(大内)

ベテランの背中から若手が学ぶ。ある種の徒弟制度とでも言うべき状況が自然にできあがった。

加速支援者が伝える、ソニーのモノづくり〝秘伝〟のタレ

中でも、『wena』のチームリーダーである對馬が、半澤から学んだことは大きかった。對馬はこう述懐する。

「wenaは時計のバンドの中にエレクトロニクスの部品を詰め込もう、というものなので、時計業界の人たちと交渉する必要がありました。でも、エレクトロニクス業界とではなかなか基準が合わないんです。そこでの擦り合わせは、半澤さんにとても助けられました」

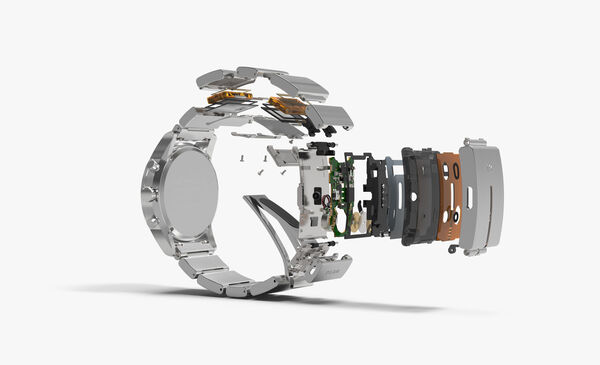

wenaのリストバンドは、一見普通の時計用金属バンドに見えるが、中身ががらんどうになっていて、そこにスマートフォンとの通信機構やアンテナ、バッテリーなどを仕込む設計になっている。各金属パーツの間は薄いケーブルでつながることになるが、そこに耐久性と耐水性の両方が必要になる。金属のパーツについては、初期には金属を削り込んで作ることを考えていたが、それではコストもかかるし精度も上がらない。

結局wenaでは、協力企業との議論の末、金属の粉体を型に入れてから〝焼結〟する手法が採られた。ただしこの場合、外観を美しく保つための切削と磨き込みが必要になる。

「検討の末、結局は宝飾品用の技術でできる、ということになりました。細かいねじ穴やアンテナなどの配慮が必要なので」

実はこの判断を下したのは、クラウドファンディング向けに製品のお披露目を終えた後だった。もう時間的な余裕はない。

「SAPは今までのソニーのやり方とはまったく異なりますね。量産安定性という面では少々怖いけれど、リスクは読めるのでやっちゃおう、ということになりました」(半澤)

その背景にあるのは、〝クラウドファンディング〟であるがゆえの数の少なさだ。半澤は言う。

「99.9%から100%の良品率に追い込むのはとてもたいへんです。しかし、100台作るうちの1台だったら、リスクが計算できるので市場で対応する、と言う考え方もアリだと思うんです。スタートアップはそうやって負担を軽くしていく発想で考えていく必要がありますし、そうしようと思っています」

| Image from Amazon.co.jp |

|

|---|

| ソニー復興の劇薬 SAPプロジェクトの苦闘 |

■関連サイト

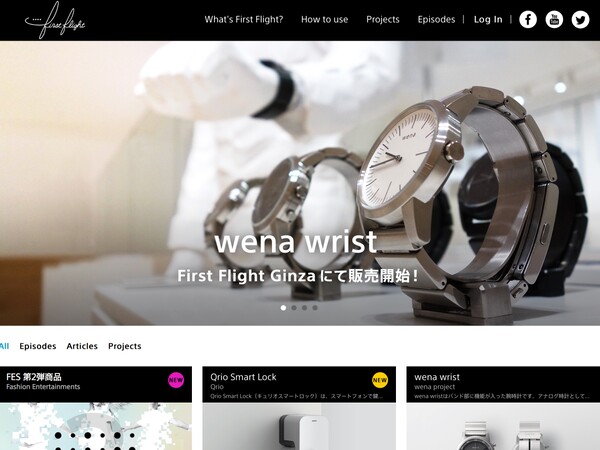

First Flight公式サイト

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります