自動化された生産ラインと倉庫、フレキシブルな体制づくりにも感銘

MSI深セン工場を視察。間違いなく、世界で最も進んでいる自動化パソコン工場のひとつだ!

2024年10月16日 11時00分更新

MSIの深セン工場を訪れた

過日、中国 江蘇省 昆山市にあるMSI昆山工場のレポートを掲載した。

昆山工場の見学を終えた我々は翌日、深センに移動。中国国内にもうひとつあるMSIの大規模工場、深セン工場を訪れた。

昆山の工場が主にノートPCを製造しているのに対し、深セン工場は、マザーボードやビデオカード、デスクトップPCなどを製造する拠点だ。敷地は20万平方メートルとやはり広大で、月間生産台数は公称でマザーボードが130万台、ビデオカードが100万台、デスクトップPCが50万台と膨大。それ以外に、サーバーやネットワーク関連製品を70万台、EV関連のソリューションも200万台ほど製造している。

20万平方メートルというのはワールドカップ規格のサッカーコート28個分に相当するらしい。敷地内には生産ラインだけでなく、部材や部品の品質を解析したり、耐久性の試験を実施するためのラボや、売店、ゲーミングルーム、図書室、そして深セン工場に勤務する社員が暮らす居住エリアも所在している。本体としては工場ではあるものの、もはやひとつの街に近いような施設である。

徹底した自動化で実現する莫大な生産量

生産ラインのレポートに移ろう。昆山工場と同じく、深セン工場も高度な自動化が進んでいる。工場に立ち入った最初の印象は「人があまりいない」だった。

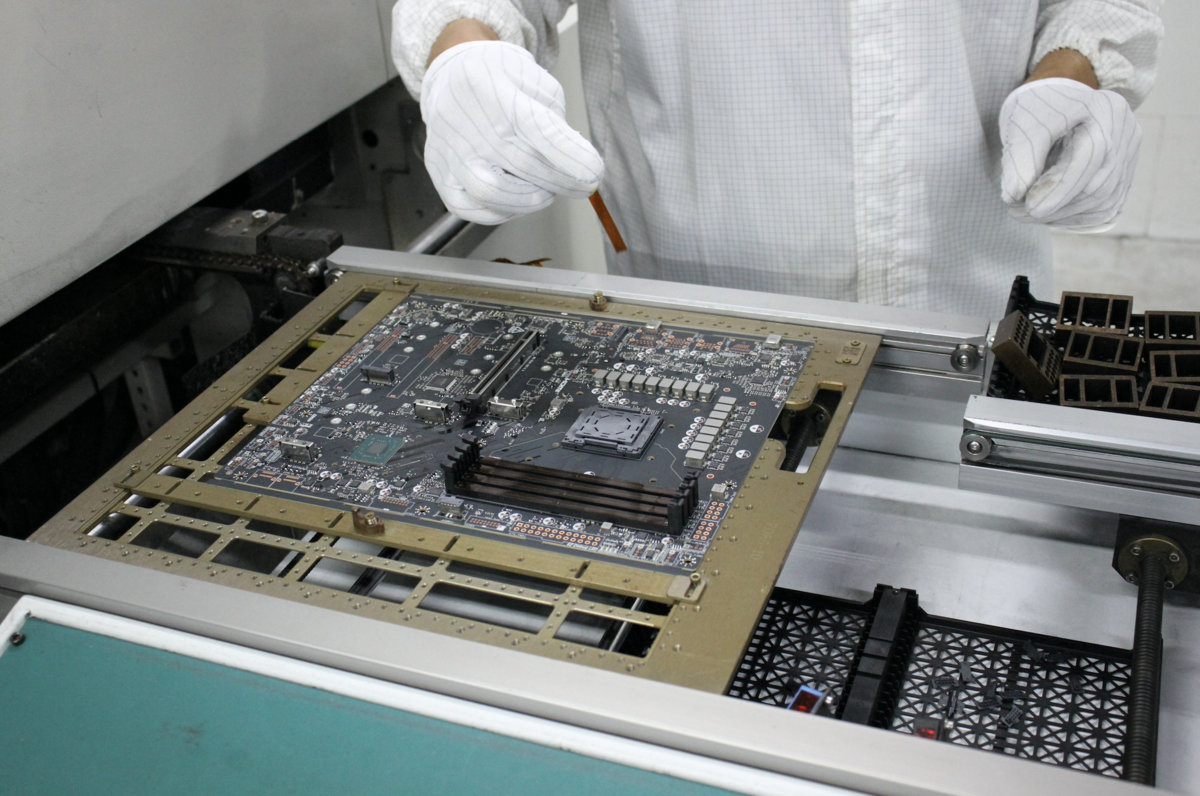

まずはマザーボードの生産ラインを見ていく。ボードには事前にセッティングされたCADデータに基づいて回路がプリントされ、パーツのマウントの工程に向けて自動で運ばれていく。

コンデンサーや抵抗器、IC類はリールに巻き取られた状態でマウント機にセットされており、自動でマウントが進んでいく。昆山工場でも見た光景だが、この速度で正確にマウントが進んでいく様子はやはり驚きだ。

部材切れなどのエラーが出ると、マウント機上部のモニターにエラーが表示される。この場合は、担当作業員がリールを調整したり交換したりする。

マウントが済んだボードは光学検査機にかける。必要なパーツが必要な箇所にマウントされているかを、AI画像診断でチェック。

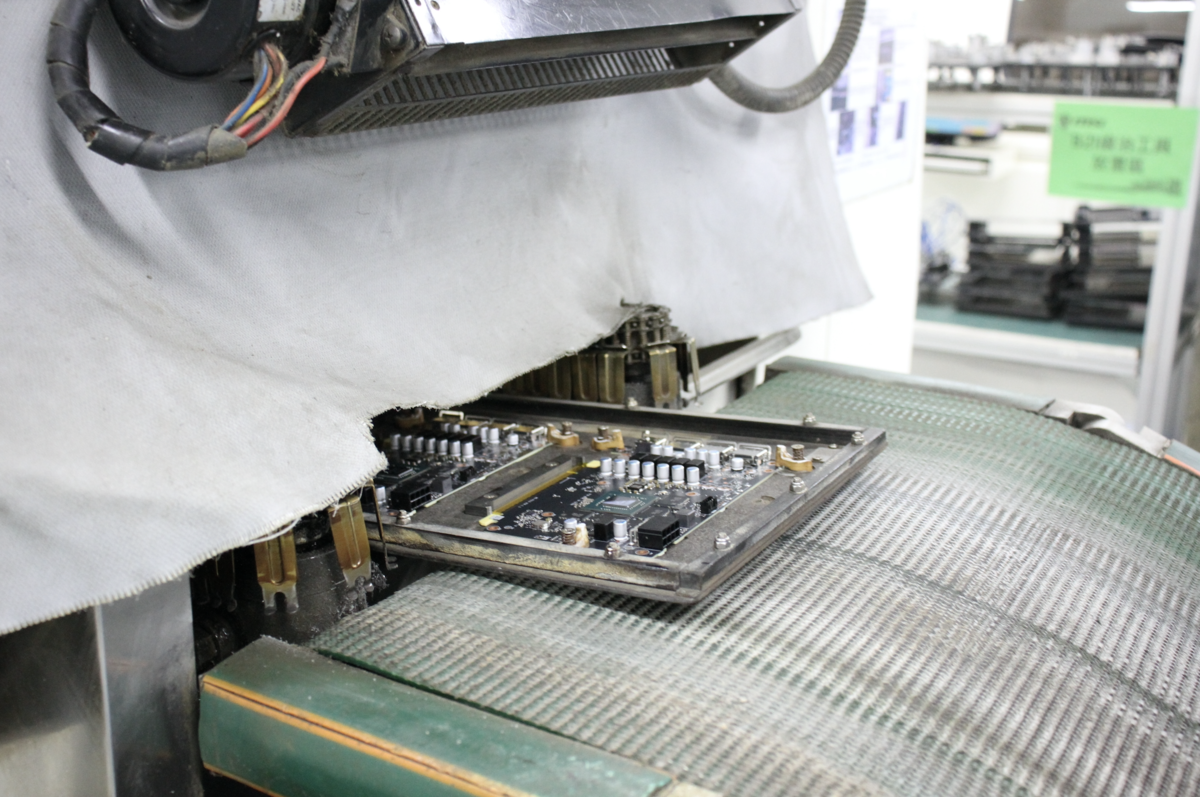

焼成時には専用の耐熱トレイにボードを載せる。熱に弱い部品を保護するためのシートをかぶせるのは、人の役目だ。

出来上がったボードは通電チェックの工程へと進む。作業員は、帯電によるショートを防ぐためにアースを足に装着したまま作業する

目視で接触エラーなどが起きていないかを確認する工程もある。

一部のネジ留めなど、人の手による作業も取り入れている。専用の治具をボードの上に乗せて、定められた場所のネジを締めるだけなので誤りは起きにくそうだ。

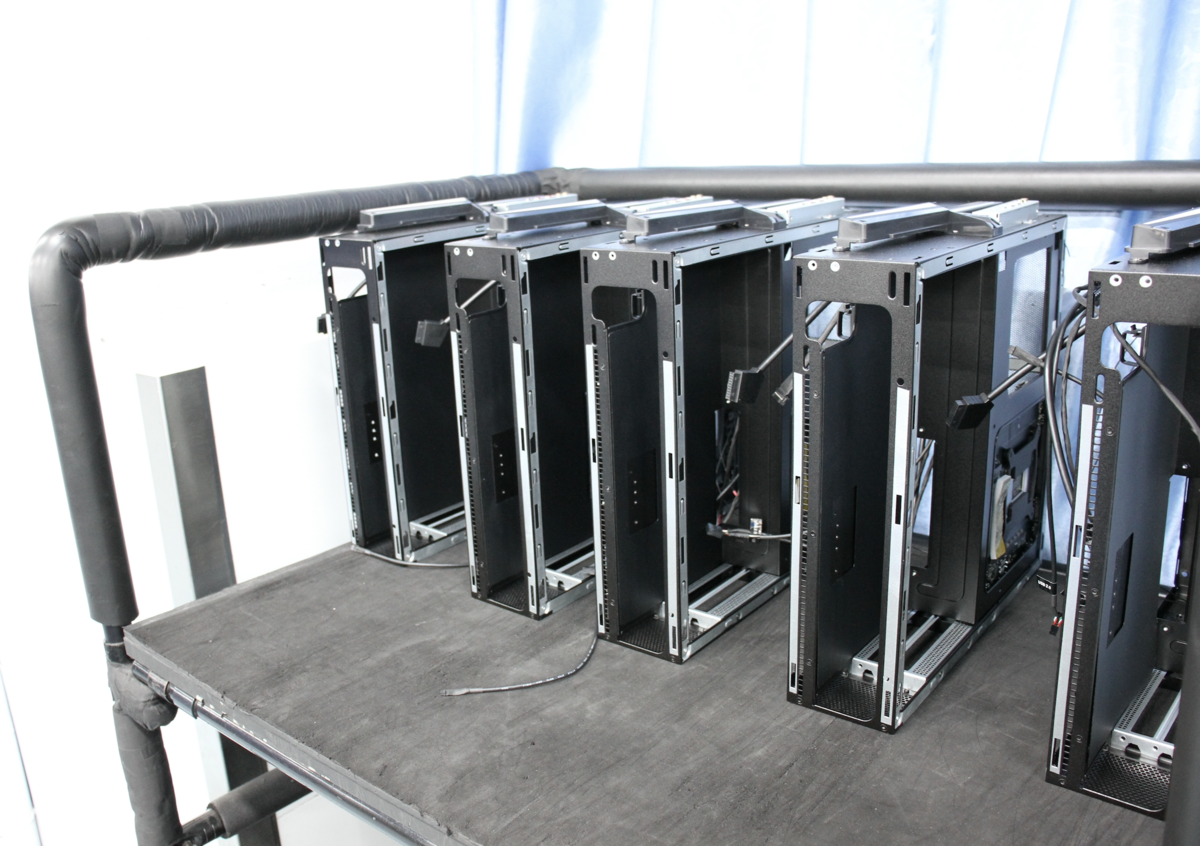

完成したボードは組み立てのエリアへと送られる。組み立てのエリアは、ブロックごとに異なるモデルが割り当てられており、それぞれのブロックでそれぞれのモデルを組み立てている。訪れた際は、ミドルタワー型、スリムタワー型、NUCなどの大量の空のケースが置いてあった。

組み上がったPCたちは動作テストを受け、パッケージングの工程へと進む。

MSIの工場の特徴のひとつがすべての部材や部品をバーコード管理している点だ。ボードそれぞれに固有のコードを読み取ると、いつ、どのラインで、どのような部品を使って製造されたものかが、いつでもわかるようになっている。

こうしたトレーサビリティーの仕組みに加えて、すべての製品は、製造中に何度も実施する自動光学検査や人の手による通電チェック、目視チェック、動作テストなどを経てから出荷される。出荷製品における良品率99.8%という数字の所以のひとつだろう。

製造ラインにおける最後のテストは「重量チェック」である。定められた設計で定められた部材を使い、正常な工程で生産され、問題なくパッケージングが進んだ製品の“重さ”はいつも同じになる。最後に作業員が箱ごと重量計に乗せて重さをチェックして、決められた重量との差がないかを確認するのだ。AI、デジタルが主役の世界で、アナログの指標も有効に使われている。

ビデオカードの製造も、もちろん自動

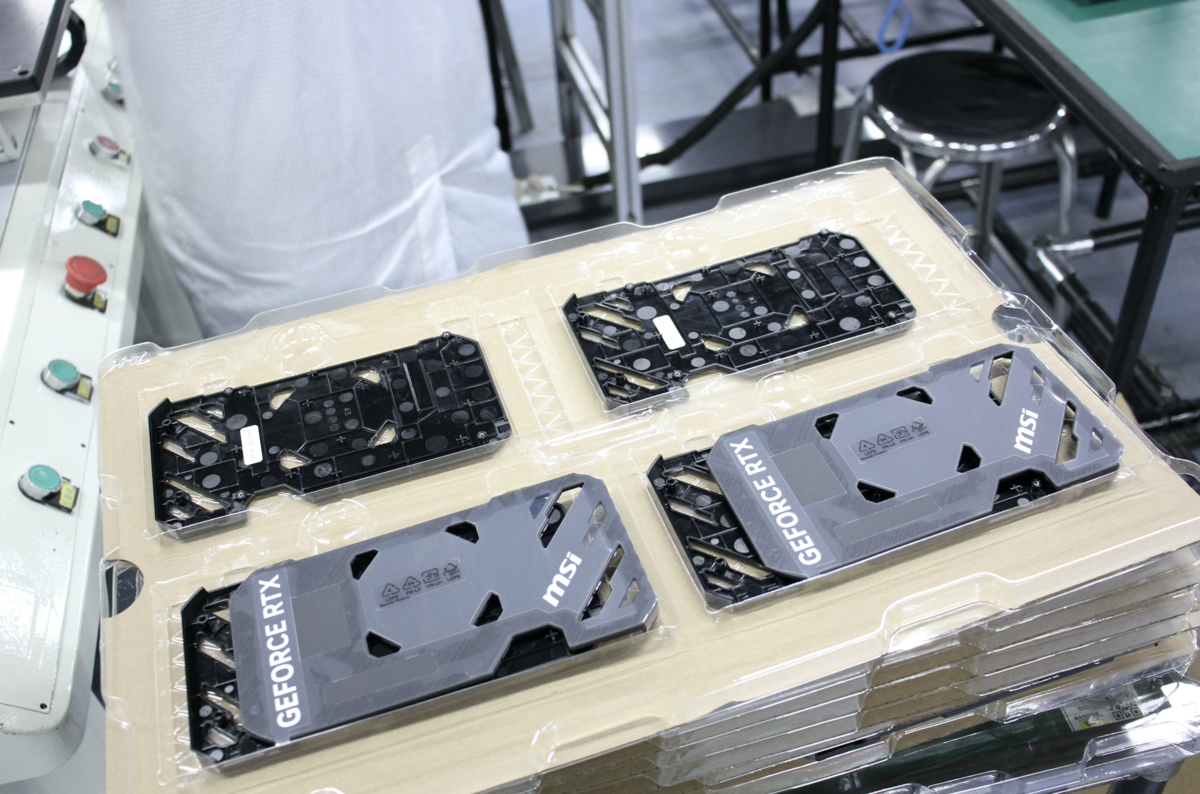

ビデオカードの製造ラインも見せてもらった。この日組み立てられていたのは、GeForce RTX 4070に3基のファンクーラーを組み合わせた「GeForce RTX 4070 VENTUS 3X」というモデル。

ビデオカードもノートPCやデスクトップPCのボードと同じく、CADデータから回路をプリントされたボードが自動で繰り出され、パーツが自動でマウントされた後に、光学スキャンという工程を踏んで生産される。

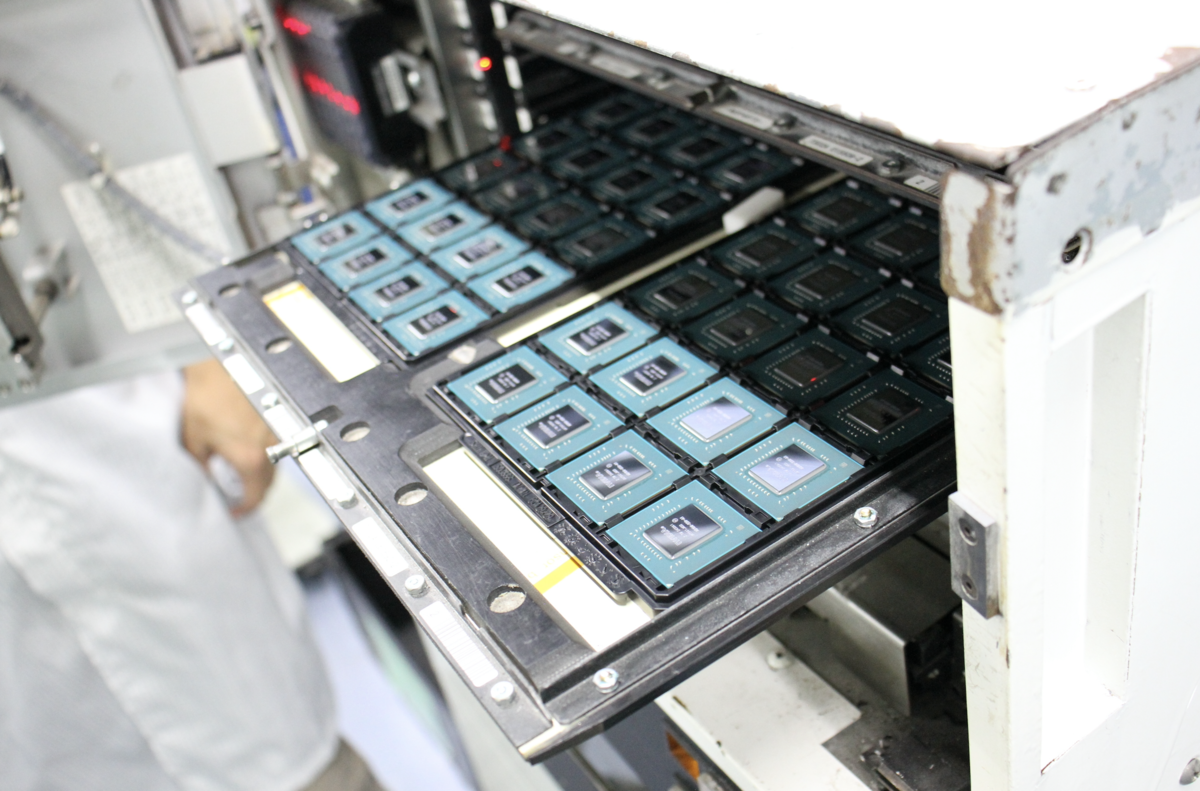

GPUそのものも自動マウント機でマウントされるのだが、GPUはパーツとしての単価がほかのパーツと比較して極めて高額なので、扉付きのラックの形状を持った専用のマウント機に収められている。

なおCPUとGPUはふだん、社内でも限られたメンバーのみが顔認証で立ち入ることのできる専用ルームに保管されているそうだ。

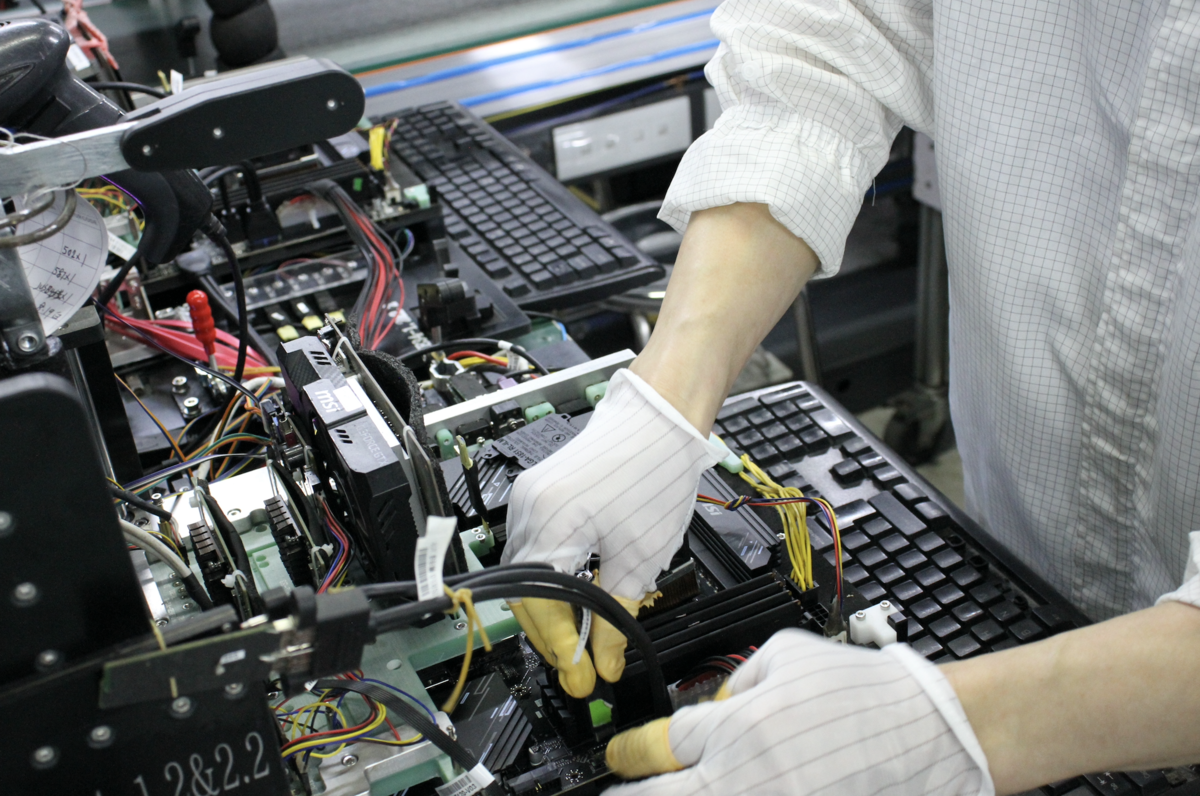

回路のプリント、パーツのマウント、焼成の工程を経たビデオカードは、ケースへの組み付けのセクションへと進む。ボードとケースのあいだに噛ませるゴムブッシュを装着したり、ケースに収めるフレームへとボードをネジ留めする工程は、手作業で行われていた。だが、スタッフの実作業は専用の治具を被せて、決められた位置にネジを止め、レーンに戻すのみ。誤りは起きにくいだろう。

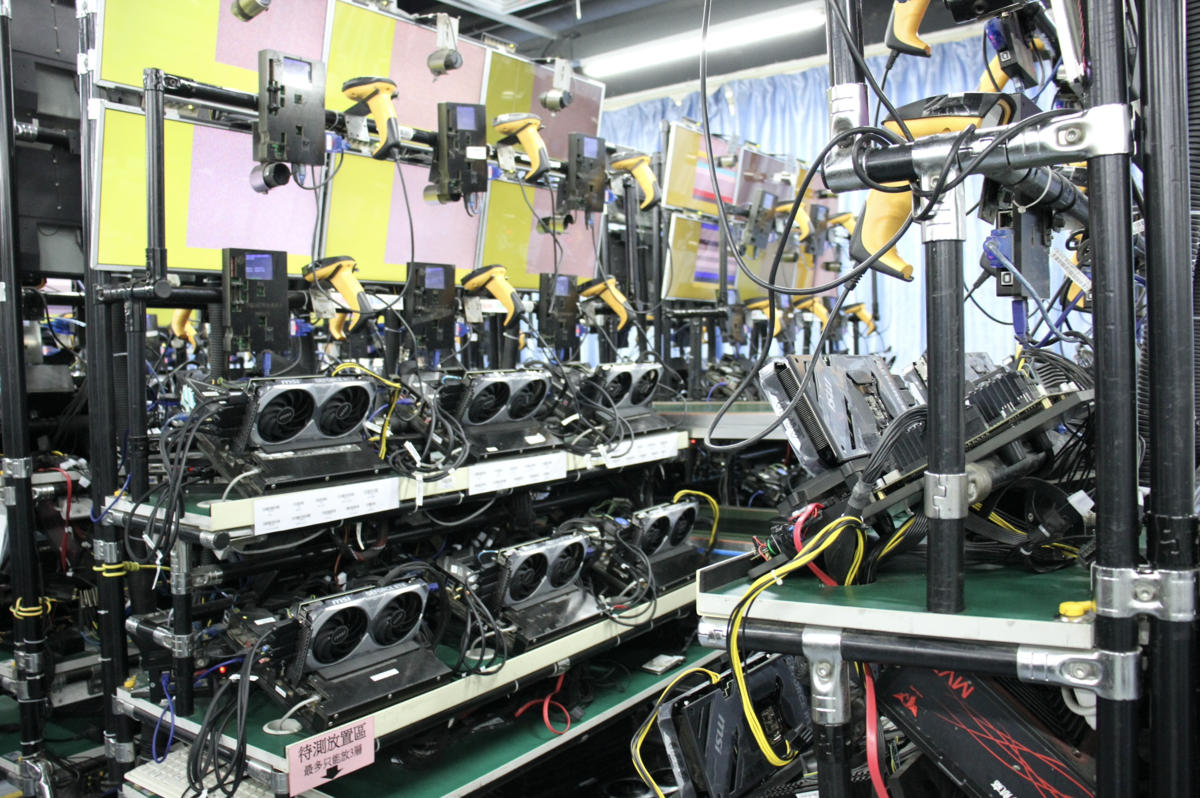

テスト工程で、ラックに大量のGPUが並んでいる様子は壮観。

なお、製造ラインは在庫状況や出荷台数から推測される需要を反映して日々変化しており、先週ミドルタワーを組み立てていたラインでスモールタワーを組み立てたり、スモールタワーを組み立てていたラインでミドルタワーを組み立てたりといった変更も日常茶飯事の様子。

自動化技術と手作業を巧みに組み合わせて、高効率で製品を作る工場の(ハード的な意味での)仕組みもすごいが、フレキシブルに生産体制を組み替えられる人的な体制づくりにも優れていることを想像させる。

生産ラインだけでなく、倉庫でも自動化が進んでいる

「これほど多くの部品を、工場内の決められた場所へと供給するだけでも大変そうだな……」と思っていると、ちょうど倉庫に案内された。

メーカーから納入された部品や部材は、搬入後、倉庫に保管される。倉庫内の床にもQRコードがプリントしてあって、どのパーツがどこに保管されているのかは、コードで管理されている。

なにやら巨大な箱のようなラックの中には、生産ラインで幾度も目にしたリールが大量に収められていた。リールのストックが切れると、このラックにアラートが送られ、付属しているリールが自動的に排出され、レーンに載って所定の位置へと運ばれるというのだ。

自動排出されたリールは、生産ラインへの搬入を待つラックに収められ、出番を待つ。この搬入待ちのラックでも、すべてのリールにインジケーターが付いているので、作業員は、そのときどきで、どのリールを取り出せばいいのかがすぐに目視で確認できるようになっている。

補充の指示が届いたリールは、専用のコンテナに乗せられて、エレベーターで生産ラインへと送られる。反対に、生産ラインでリールを回収された空のコンテナが降りてくるエレベーターもある。

まとめると、生産ラインと倉庫は物理的には離れていてもソフトウェア的にはリアルタイムにつながっていて、不足しているものがあれば、人の移動なしに、すぐに倉庫から必要なパーツを送り出せるようになっているわけである。

ちなみに、倉庫全体の面積における現在の使用率や、どの期間に、それだけの部品が倉庫から生産ラインに送られたか、戻ってきていないコンテナがいくつあるかといった情報もリアルタイムに取得されており、倉庫内のモニターで確認できるようになっている。

人と自動化技術の共存を見た

AIを用いた自動化の話題になると、そのテーマは「人の仕事はどうなるか(なってしまうのか)」という議論に移っていくことがしばしばある。そして「どのように共存するのが正解なのか?」を議論の着地点とした場合に、意見がわかれることも多いし、着地できないことも多い。

その議論に対する答えは述べないが、昆山、深センと続けて高度な自動化技術を見せてもらって感じたのは、自動化技術を最大に活用しようと思って、かつそれに成功すると、工場の生産能力は恐ろしいほどに進歩するということだ。技術の進歩を最大に活用して、人との共存の形は、進歩に合わせて日々変化させていく。MSIのそういう姿勢を感じ取れたし、そこにメーカーとしての力強い前進も感じた。

ゲーミングPCやゲーミングPC向けパーツの分野で人気を集め続け、最近ではビジネス向けPCの分野でも支持を集めつつあるMSI。数年後は、さらにメジャーで巨大なメーカーになっているだろう。

週刊アスキーの最新情報を購読しよう