サードウェーブデジノスの拠点に潜入しMade in Japan魂を見た

2014年07月22日 19時30分更新

神奈川県綾瀬市にあるサードウェーブデジノスの拠点は、東名高速の渋滞名所でもある綾瀬バス停からほど近い場所にある。この場所、公共交通機関ではちょっと行きづらい、言うなら陸の孤島。しかし、最近開通した圏央道のおかげで、物流の拠点として注目を集めている地域。通販業を行なう場所としてはぴったりの場所なのだ。さらに、2018年には東名綾瀬スマートICが完成すれば、ICの目の前。最高の立地である。

|

|---|

| 東名高速道路と県道42号線が交わる場所に綾瀬スマートICができる予定。これができればさらに輸送効率が上がる。 |

そんなサードウェスーブデジノスの拠点が初公開された。ドスパラが販売するマシンの組み立て、ドスパラや上海問屋の通販、PCの修理、中古PCの再生、問い合わせコールセンターなどが、すべてここに集約されている。

|

|---|

| 建物自体は日本通運の施設で、その一部を間借りした感じ。日本通運の人たちとも協力して運用している。 |

まずはサードウェーブデジノス取締役社長の松野康雄氏が、この拠点の意味と意気込み、各工程について語った。

|

|---|

| サードウェーブデジノス取締役社長の松野康雄氏 |

「昨今はたいへん厳しい状況の中でビジネスをやっています。使う部材はどこのPCベンダーも同じなのでどこも同じだと思います。PCでは正直儲からないのが事実です。しかし、儲からなければやっていかれません。魂を込めれば絶対儲かると思っていますので、頑張っているところを今日は見てもらいたいと思います。

サードウェーブは一昨年4月に、ドスパラという店舗を中心に30年続けていたPCの販売を分社化して、生産と販売を分離しました。サードウェーブデジノスで商品の企画や生産をやり、販売はドスパラ店舗や通販で行なっています。そのほかには、サードウェーブテクノロジーズで、法人関係の販売、サードウェーブソリューションでは、主にソフトウチェアの開発、リプロ電子では、使用済み携帯電話の再生などを行なっています。

この綾瀬事業所は約7000坪あり、2012年の2月に千葉県の馬橋から移転してきました。昨年の秋には、ドスパラの通販部門、上海問屋の通販部門も移転し、すべての移転が完了しています。この事業所の中心はPCの生産で、修理センターや中古PCの再生もやっています。またドスパラの通販や上海問屋の通販事業のほか、すべての問い合わせを受けるコールセンターも数十人のチームでここで行なっています」

|

|---|

| コールセンターは数十人で対応している。9:00~21:00まで受付ている。 |

「この事業所のコンセプトは、ワンストップオペレーションです。外から商品や部品が入ってきたら、この事業所ですべて完結してお客様へ提供するということです。中国で作って日本へ運ぶより物流コストを安くできると思っています。この事業所からの発送を含め、ほかのメーカーより物流コストは3分の1から4分の1だと思います。PCを作る部品も通販用の商品もすべてここへ集められており、商品の管理を100%一元管理できるのもメリットのひとつです。

1から組み立てるほかのPCメーカーさんは、おそらく3、4ヵ月という在庫回転率だと思います。大手になると8ヵ月から10ヵ月ぐらいではないでしょうか。でも弊社は、キャッシュ・フローをよくするためにもっとずっと短いの在庫回転率でやっています。これは、欲しい時に欲しい部品が到着し、完成した商品は最低限店舗へ回すものがあるものの、ほとんどがそのままお客様へ届けられることで実現しています。倉庫のスペースはかなり大きいですが、購入PC製品の9割がデスクトップなので、倉庫の6割は一番かさばるケースで占められています。とにかく、品質がよく、早くて安い商品をお客様へ届けるべく努力している次第です」

|

|---|

| 部材は香港や中国、台湾などから届き、ここにプールされる。ちなみにこの事業所には11トントラック48基止まるスペースがある。 |

「弊社の製品は100%受注生産です。お客様がお金をお支払いいただけると、受注が確定し生産が始まるしくみです。ほかのメーカーとは違い、半完成品のようなものは使っておらず、すべて1から部品を集めて組み立てています。お客様によって組み合わせが違うので、商品コードというものはありません。ホントのBTOです。

生産効率は、たとえば前日に受注が確定していれば、翌朝から生産を開始し、夕方には宅配便のトラックに乗ります。昼ぐらいに受注が確定すれば、午後には生産を開始し、翌朝には出荷します。現在98%が翌日出荷を実現しています。残り2%は企業などで指定した日に納品する場合があるためであり、個人の場合は、ほぼ100%の注文に対して納期通りの出荷を達成しています。

生産方式はライン方式とセル方式をとっています。ライン方式は小型のPCを中心に似たような製品を効率よく作り、生産効率を上げるためです。セル方式は、ハイエンドのPCを中心にひとりがすべてを組み立てています。組み立てる人の品質を上げて、製品の質も向上させています。扱っている部品はあまりにも多いので、とにかく人を鍛えて品質を上げるようにしています。

残念ながら、それでもPCの部品は相性というものがあり、初期不良をゼロにすることはできないのですが、ここで作っているハイエンドPCの初期不良率の低さは日本一だと思っています。それは、ロボットや機械に頼らず、人力に頼っていることが多いからだと思っています」

|

|---|

| スタッフはまず教育されてからラインに入り、経験を積み重ねると熟練スタッフとしてセルの作業を任せられる。 |

「ソフトウェアの導入や各製品のチェックは、各製品ごと数時間かけて行なわれています。ストレスを掛けてテストを通過したものだけが出荷されています。生産時の不具合やPCの修理は、修理する工程を同じフロアに置くことで、品質改善を迅速に図れるようにしています。店舗での修理は行なっていません。すべてこの場所へ送ってもらい、ここでプロが修理をしています。店舗では受付るだけで、こちらへ発送しています。修理はおよそ95%が3日で完了してお客様へ発送しています。

弊社の製品はすべてここで作られているので100%Made in Japanです。よくなぜ中国で組み立てないのかと言われますが、お客様に近いところにいないと、明日欲しいと言われても中国では無理です。だから、日本で生産することにこだわっています」

続いてPCの生産工程と上海問屋とドスパラ通販の配送センターを見学した。

PCの生産工程

|

|---|

| まずは部材置き場。広さは約300坪。PCケースがかなりの場所を占める。液晶なども結構置いてあった。 |

|

|---|

| 2階へ上がるとそこにも部品がうず高く積まれていた。ジャンルごとに分類されて置かれている。 |

|

|---|

| まずは、化粧箱から出しておき、組み立て時の簡略化と開封時にピンを傷めないようにしている。 |

|

|---|

| 同様にケースも箱から出しておいている。 |

|

|---|

| 注文された部品を集めるピッキングエリア。あらゆる部品が並べられている。パーツの種類で700点ほど点数だと20万点ほどになる。 |

|

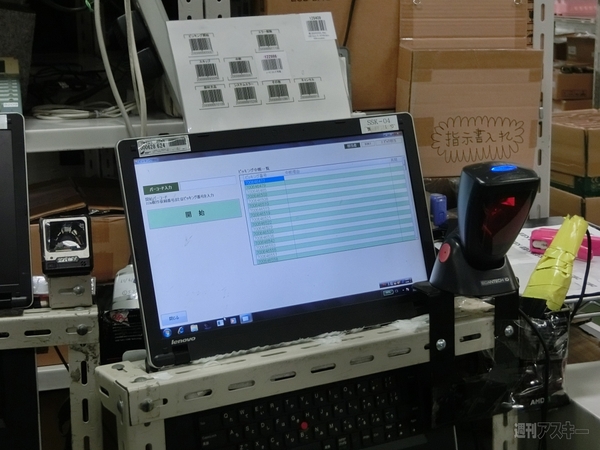

|---|

| この字型のエリアで、必要な商品が画面に表示され、バーコードで管理しながらピックアップしていく。 |

|

|---|

| 画面はこんな感じでピックアップの番号が表示され、バーゴードを読み込んで正しいかどうかチェックする。 |

|

|---|

| こちらがライン工程による生産。1.5分で次の工程に流れていく計算。 |

|

|---|

| こちらがセル工程ライン。GALLERIAシリーズやサーバー製品はこちらで生産。熟練したスタッフが責任をもって1台を組み立てる。 |

|

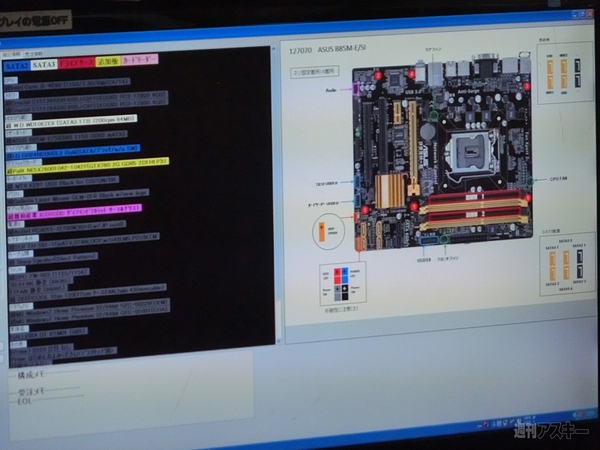

|---|

| 画面には効率化とミスをなくすために配線の場所などが表示されている。注文に合わせた画面表示になる仕組みだ。 |

|

|---|

| ノートは別の作業スペースで作られている。木目の細かい作業なので女性が多いのが特徴だ。 |

|

|---|

| こちらも、組み立てる上での注意事項が画面に表示され、それを見ながら組み立てている。 |

|

|---|

| 信頼性検査の工程。ソフトウェアのインストールもここで行なう。自社開発のツールで自動的にインストールや検査を行なっている。ただ、人間の手で検査をしなければわからない工程もあるので、全てが自動ではない。 |

|

|---|

| 7台をまとめて1ユニットとして行なっている。インストールから検査まで、だいたい2時間強かかる。終了後電源を落としたら、次に電源を入れるのは購入したユーザーになる。 |

|

|---|

| 画面はちゃんと色が出ているか、音声はきちんとステレオで聞こえるかなど、人間の目や耳で行なう作業もある。また、最新のグラボなど特別な部品を組み込んだものは、人の手で検査する。 |

|

|---|

|

ノートPCももちろん同様のことを行なっている。作業内容はデスクトップと同じだ。

|

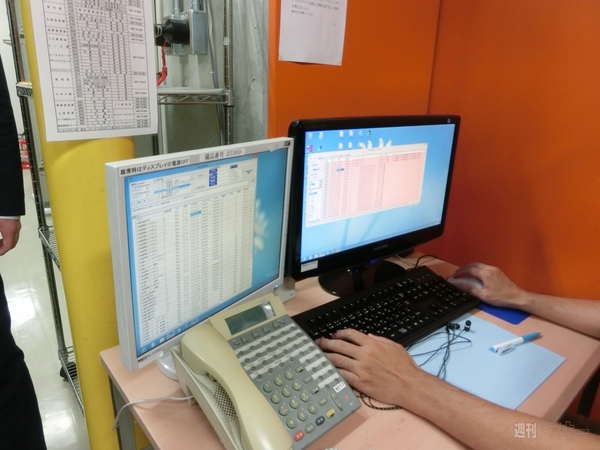

|---|

| 検査の進行状況や検査の結果をここで確認している。の司令塔だ。もしここで不具合が確認されたら、不具合セクションへ移される。 |

|

|---|

| 不具合対策エリア。生産時に不具合があった場合は、ここへ運ばれる。具体的な作業はパーツの交換やファームウェアを最新のものにしたりする。今後のために原因究明まで行なっており、だいたい1時間で作業が完了する。 |

|

|---|

| 製品の仕上げを行なっている。外観をチェックし各種ライセンスシールなどを貼ったりする。 |

|

|---|

| 製品の出荷準備は、梱包するものを間違いの内容チェックしながら、箱詰めしていく。 |

|

|---|

| 作業指示書はこのような感じ。これを見て作業を進める。もちろんここには個人情報は記載されていない。 |

|

|---|

| 進捗状況を確認できる。どの製品がいまどの工程にいるのかがすぐにわかる。これ、ユーザーに公開したら、だんだん組み上がっていく様子がわかっておもしろいかも。 |

上海問屋とドスパラ通販の配送センター

|

|---|

| 続いて上海問屋の発送センターへ。こちらは3階にある。 |

|

|---|

|

|

見渡す限り、取り扱っている製品が陳列されている。こちらは大きな製品を置いている。

|

|---|

| 並べ方はジャンル別だけでなく、よく売れる製品を取りやすいところに配置していたりするようだ。 |

|

|---|

| 作業指示書に書かれたものをピックアップして梱包を行なう作業場所。 |

|

|---|

|

こちらも上海問屋で扱っている製品の山。番号を頼りにピックアップするのだが、迷わないのだろうか。ピックアップした製品は、バーコードでチェックするため、ミスはない。

|

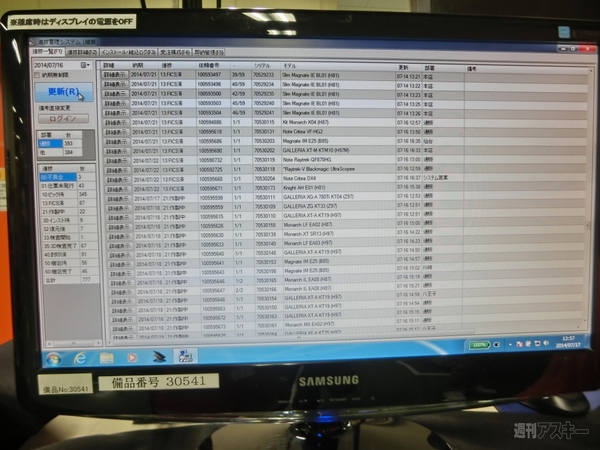

|---|

| コントロールセンター。注文を受けてそれをプリントアウトして作業指示書をスタッフに渡す。 |

|

|---|

|

ここから先がドスパラ通販のスペース。特に壁で仕切られているわけではなく同じフロアに。ここにもパーツ類がずらり。

|

|---|

| 見てわかると思うが、製品によって在庫にばらつきがある。売れ筋のものは在庫を多く用意しているので、人気商品は一目瞭然だ。 |

|

|---|

| ちなみに、この部署は戦略物流課という名称。ワンストップオペレーションで、人員も効率よく配置して当日発送を実現している。 |

|

|---|

|

ピックアップして梱包から発送するところ。指示書をもとにかごに入れてくるのは、上海問屋と同じ。

|

|---|

| 予備スペースがあり、セール時や新商品などを効率よく作業するために利用されることも。 |

|

|---|

| 梱包されたものは、すべて1階へ送られ、ここからお客様へ発送される。このときは、まだ配送する製品が置かれていなかった。 |

ということで、ひと通り見学したが、まず最初にパーツを集めてから作業に入ること。BTOなら当たり前のことかもしれないが、意外とやっているところは少ないと思う。さらにビックリしたのがセル工程というのがあるところ。やはり生産効率から考えるとライン工程のほうが断然よいのだが、ひとりが責任をもって一台を仕上げると、それだけで質が上がるのでユーザーとしては安心感がある。最近、飲食店で流行りの「この食材は私が作りました」みたいに、この製品は誰だれが組み立てましたみたいなカードが入っていると、より安心感と信頼感が出ていいんじゃないかなぁ。

また、整理・整頓・清潔をモットーにスタッフがもくもくと作業していている姿もかなり好感持てた。近所には何もないところなので、昼食を外で食べるのはほぼ不可能な場所で、モチベーションを保ちつつ作業するのは大変なのではなかろうかとちょっと心配したりして。いや、ホント周り何もないですから。地元の人ならわかるはず。

翌日発送へのこだわりもお客様視点ですばらしい。正直、この現場を見ていて自作派な私でも注文したくなった。あと、通販のパーツやら何やらの山。あれ見ちゃうと欲しくなっちゃうんだよね。ヤバイ。

「うちはこのように作ってます」ということをいままで公表しなかったのは、もったいなかったんじゃないかな。ただ逆に公表したことで、現状に満足することなく、より一層の質の高さ、信頼性、納期へのこだわりを追求していってほしい。

■関連サイト

●ドスパラ

●上海問屋

●サードウェーブデジノス

週刊アスキーの最新情報を購読しよう

本記事はアフィリエイトプログラムによる収益を得ている場合があります