半導体製造装置メーカーのディスコは8月8日、レーザー加工によるSiCインゴットのスライス技術を開発したと発表した。半導体製造コストを劇的に下げる可能性がある。

半導体製造では、シリコンなどの結晶インゴットから薄くスライスしてウェハーを製造する。スライス工程はダイヤモンドワイヤーソーで切断するのが主流だが、SiC(シリコンカーバイト)半導体は硬いため加工に時間がかかるほか、切断時のロスが多いなどの問題があった。

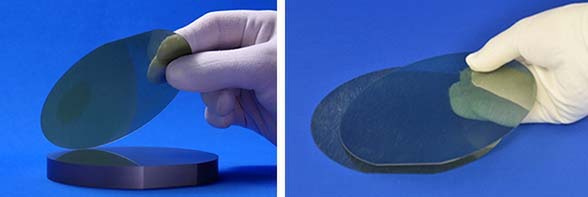

ディスコではレーザーを用いた「KABRA」プロセスを開発。これはインゴットの上面からレーザーを照射し、光を吸収したSiCが分離層となり剥離するもの。上面からのレーザーで素材が改質してしまうため半導体製造には不向きとされていたが、レーザーによりSiCが分解してアモルファス状態のシリコンとカーボンに分離する現象と、アモルファスカーボンの光吸収係数がSiCの約10万倍あることに注目。開発を進めてスライス加工に最適なレーザー加工方式を確立した。

従来、直径4インチのSiCインゴットからウェハを切り出すには1枚あたり2時間前後だったが、KABRAプロセスでは25分で済む。また、1インゴットから切り出せる枚数は約30枚だったのに対し、無駄となる部分がないため44枚取り出せる。KABRAプロセスは単結晶・多結晶のSiCインゴットに適応でき、SiC半導体を用いたパワーデバイスを劇的に低コスト化できるという。

訂正とお詫び:初出時、表記に誤りがございましたので訂正いたしました。(2016年08月17日)

週刊アスキーの最新情報を購読しよう