2018年4月11日、サイボウズはZepp 名古屋においてユーザーイベント「kintone hive Nagoya Vol.2」を開催した。毎回、熱意のあるユーザー事例が共有されているが、今回は外注先との情報共有をkintoneで円滑に行えるようにした興和工業所の事例を紹介しよう。

やる価値あり!と訴えた興和工業所の事例セッション

検査を委託する外注先との情報共有に齟齬あり

続いて登壇したのは、「クラウドど素人の社内SEが挑んだ他社との情報共有~愛知の製造業をkintoneで元気に!~」というタイトルでセッションに挑んだのは、興和工業所の関晋太郎氏。安全第一の製造業らしく、「ご安全に!」というかけ声で元気よくセッションを開始した。

興和工業所 経理部 事務管理課 関晋太郎氏

「金属の総合加工会社」を謳う興和工業所は、昨年創業70周年を迎えた老舗製造業。愛知や三重に11工場を持つほか、中国やアメリカ、タイに工場や営業拠点を持つ。鉄のさびを防ぐため、亜鉛でコーティングする「溶融亜鉛めっき」を中心とした金属加工事業のほか、原料の選別を行なう「振動ふるい機」、橋や道路で用いられる「高欄」「FDドレン」などで高いシェアを誇っているという。

今回、興和工業所の瑞穂工場がkintoneを導入した背景には、「検査外注先との情報共有が人力では限界に達していた問題」があった。同社では、めっきされた製品の検査を外注先に頼むことがあり、依頼するときは生産管理システムからデータを取り出して、Excelに加工して、メールで送っていたという。しかし、生産が予定通りに行かないこともあり、生産できてもトラックに間に合わないこともあった。外注先の製品管理も手動&Excelで、正確さを欠いていたため、本来検査すべきモノが到着していなかったり、検査を済ませていない製品が戻ってきたりといった事態が発生。「電話やメール、ときにはFAXの応酬になった」(関氏)という。

検査外注先との情報共有が人力では限界に達していた

事態を憂慮した両社で話し合った結果、とにかくお互いが「正確な情報を共有することが必要」という結論が出た。とはいえ、メールやFAXでの共有は現実的ではないため、今までと違う方法で生産管理システムの情報を加工し、リアルタイムに共有する方法が必要だった。そして、さまざまな選択肢の中で選ばれたのがサイボウズのkintone。「簡単に使えること、安いこと、すぐやめられることを条件で選定した。クラウドを使うのも初めてだったので、とにかく2~3ヶ月使ってみて、ダメなら止められることが重要だった。その点、kintoneは使い勝手もいいし、月単位でフットワークも軽かった」と関氏は導入経緯をまとめる。

リアルタイムな情報共有のためkintoneを選択

導入にまつわる2つの課題をどう解決したのか?

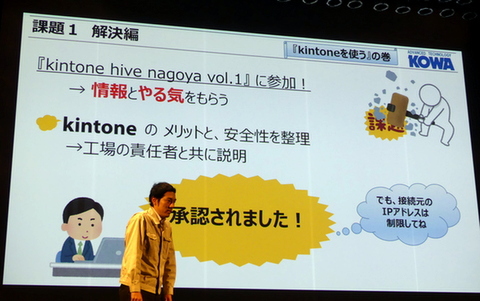

導入前の課題としては、ありがちな「クラウドにデータを置いて大丈夫なのか?」問題があった。従来、同社のシステムは社内LANに閉じたシステムだったため、生産管理システムのデータをクラウドに上げることに不安の声が挙がったという。関氏もクラウドは初めてだったため、社内を説得できる自信がなかった。しかし、これを解消できたのが、ちょうど1年前の「kintone hive nagoya Vol.1」。「去年、私はプレゼンを聞く立場だったのですが、参加者の方にいろいろ聞いてみたら、さまざまな答えをいただきました。自分の中で意見を整理することで、社内を説得できる自信がつきました」という関氏は、工場の責任者を巻き込むことで、無事に承認を得られた。

昨年のkintone hiveに参加して、まわりの意見を聞いた

2つめは、データ連携を誰が作るのかという課題。社内SEとはいえ、Web系の開発経験がなかったため、連携は未知の技術。コストがかかるため、連携ツールを購入したり、外部に発注するという選択肢もなかった。結局、有志の作ったOSSライブラリを発見し、生産管理システムでそのまま使えたため、自社開発をほぼ行なわずに実装できたという。

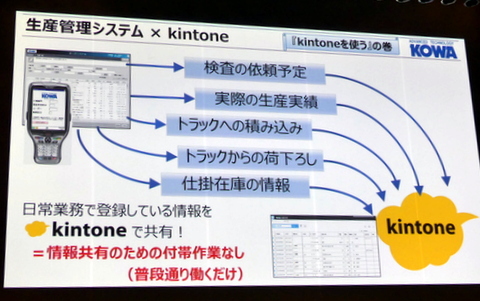

具体的なシステムにおいては、生産管理システムのデータの中で、外注先に見せてよいデータをなるべくkintoneに放り込んだ。検査の依頼予定、生産実績、QRコードから得られたトラックの積み込み、荷下ろし、仕掛かり在庫の情報などをkintoneに登録した。「工場の人たちには、情報共有のためだけの付帯作業をやらせたくなかった。日常業務をこなすだけで、データが入っていくシステムで作り込んでいます」(関氏)とのことで、生産管理システムにデータの更新があってもkintone側と同期をとる仕組みとなっている。

生産管理システムのデータを必要な分、kintoneに放り込んだ

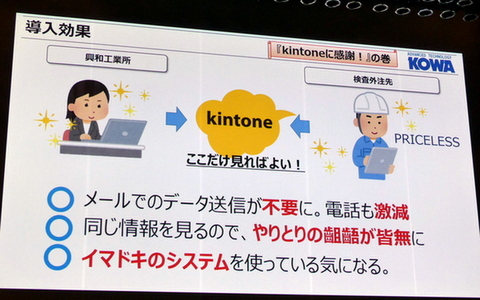

コミュニティがあったから「できないことができた」

続いて関氏はkintoneの活用例を紹介する。まず、今までExcelに手作業で入力していた在庫管理だが、仕掛在庫確認アプリを使うことで、検査を行なう外注先はどれだけ仕掛かり在庫があるかをリアルタイムでチェックできるようになった。お互いkintoneだけチェックすればよいので、メールでのデータ送信や電話でのやりとりが不要になり、やりとりの齟齬も皆無になった。スマホでデータが見られるため、「今どきのシステムを使っている」感もあり、外注先も積極的に利用してくれたという。「気分よく働けるのは重要なことだと思いました」(関氏)。

情報共有をスムースに実現したkintone。今どきのシステムを使っている感も重要

今回、興和工業所は今までの「データを送りあう」という方法ではなく、kintoneで「データシェアする」という形を外注先との情報共有を実現した。関氏は、「このやり方は製造業のみなさまにもってこい。やる価値ありです」と太鼓判。「私たちのような製造業は、仕入れ先や外注先などとタッグを組んでもの作りをやっているので、会社間でのやりとりは多い。その負荷をkintoneで減らすことができる。他社を巻き込んだ業務改善がどんどん進めば、愛知の製造業がもっと元気になるのではないかと感じます」と関氏は語る。

もう1つ関氏が強調したのは、コミュニティの重要性だ。振り返れば、関氏はkintone hiveに参加することで、社内を説得する知見と情報を得ることができたし、データ連携も有志のライブラリで実現できた。「自分たちだけでは難しかったことを、kintone界隈の優秀な人たちの力をいろいろな形で借りることで、実現できたんだと感じます。忙しかったり、自分でできるか不安な人でも、始めてみたらなんとかなると思います」と関氏は振り返る。多くの製造業の悩みと解決への知見が詰まったセッション。最後は、もちろん「ご安全に!」だった。

週刊アスキーの最新情報を購読しよう